Polycarbonate alvéolaire

Polycarbonate compact - Thermoformé, types et précautions

Le polycarbonate compact est utilisé dans tous les types d'applications, y compris les lucarnes, les casques de moto ou les enseignes, et peut être conçu et fabriqué dans toutes sortes de formes et de tailles. L'une des pratiques les plus courantes pour réaliser cette large gamme de modèles est l'utilisation du thermoformage. Ce processus de manipulation consiste à chauffer la feuille thermoplastique à sa température de ramollissement, à donner au matériau une forme spécifique dans ou sur un moule sous vide, puis à le découper pour créer un produit fini.

Selon la taille de la production, la forme et le niveau de détail ou le nombre de pièces, le thermoformage peut être un processus de production efficace et très rentable pour de nombreuses pièces en plastique. Mais lorsqu'on aborde un procédé de thermoformage, un certain nombre de facteurs critiques doivent être pris en compte :

- Étapes préliminaires. L'importance du pré-séchage

- Types et différences entre les méthodes de thermoformage

- Formé sous vide

- Moulage sous pression

- Plié à chaud

- Formage de plaques doubles

- Formage libre

- Précautions à prendre

- Chauffage et refroidissement de la plaque

- Préparation du moule

- Thermoformage de plaques fines et épaisses

- Plaques avec protection UV

Étapes préliminaires. L'importance du pré-séchage

Le polycarbonate compact est une résine thermoplastique hygroscopique, il a donc tendance à absorber l'humidité. L'humidité s'accumule dans la plaque de polymère pendant la fabrication, le transport et le stockage. Le pré-séchage est une condition préalable essentielle pour éliminer l'humidité résiduelle de la plaque, avant le processus de formage. Grâce à ce procédé antérieur, des problèmes seront évités à la surface de la feuille thermoplastique lors du formage, car un excès d'humidité peut provoquer des bulles et d'autres problèmes à la surface, en plus d'affaiblir les propriétés du matériau.

Il est recommandé d'utiliser un four à circulation d'air déshumidificateur pour le pré-séchage, où les plaques seront placées séparément les unes des autres, environ on peut parler d'un espacement d'environ 10 à 25 mm entre elles. Afin d'éviter le gauchissement, les températures de séchage ne doivent pas dépasser 125 °C et le volume d'air du four doit être modifié six fois par heure pour permettre l'élimination de la vapeur d'eau.

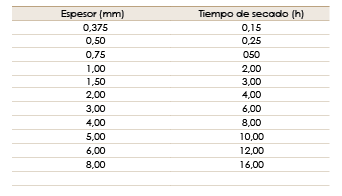

Les temps de pré-séchage peuvent varier en fonction des conditions locales. Pour la température de séchage des différentes variétés de cartes de circuits imprimés, voir la fiche technique spécifique du produit. À titre indicatif, nous vous fournissons le tableau suivant :

Types et différences entre les méthodes de thermoformage

Lorsqu'on parle de procédé de thermoformage, une large gamme de systèmes de traitement est incluse. En général, les étapes à suivre sont les suivantes : chauffage, mise en forme et refroidissement du produit thermoplastique.

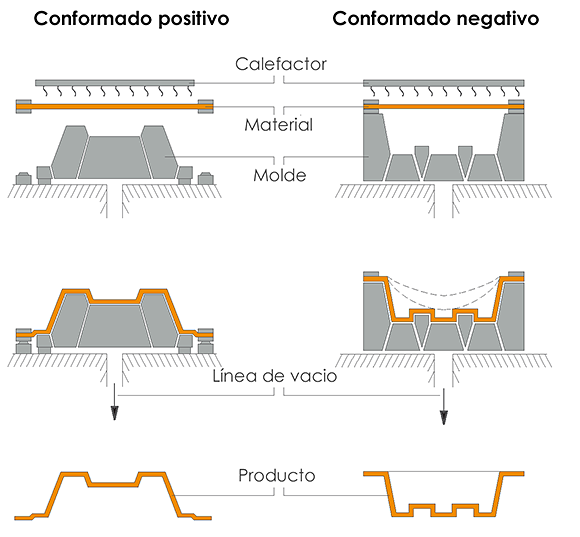

Il existe différentes techniques de mise en forme, comme la distorsion, qui ne nécessite que de chauffer la plaque pour qu'elle s'adapte à un simple moule positif ou négatif. Dans d'autres cas, tels que le formage sous vide ou sous pression, ils exigent que, après avoir chauffé la plaque, celle-ci soit formée contre un moule en appliquant une pression ou en créant un vide.

Bien que chaque procédé de thermoformage soit légèrement différent, les étapes de base à suivre sont très similaires. Les techniques les plus couramment utilisées sont le formage sous vide, le formage sous pression et le pliage en ligne. Vous trouverez ci-dessous une brève liste des fonctionnalités les plus courantes :

- Formage sous vide : un procédé rapide et rentable, idéal pour les projets à volume élevé. Dans ce processus, les feuilles de plastique, placées dans un cadre de moule, sont chauffées au point de devenir flexibles. Lorsque les plaques sont insérées dans le moule, l'aspirateur aspire l'air. Le procédé de formage sous vide entraîne toutefois un étirement et une perte d'épaisseur.

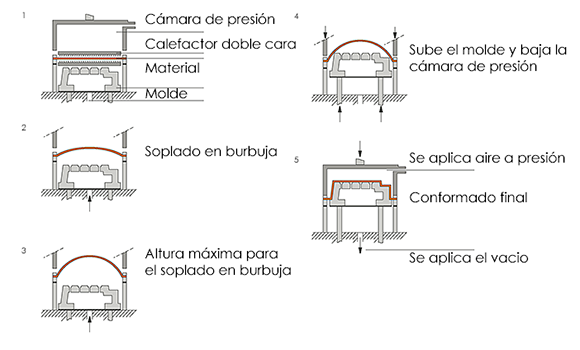

- Moulage sous pression : comme dans le formage sous vide, les plaques sont encadrées dans un moule. Bien que similaires au vide, ils diffèrent en ce sens que lors de la dernière étape de formage, de l'air comprimé est appliqué sur le côté positif du moule pour forcer la feuille à s'adapter davantage à celui-ci. Le résultat est un composant doté de caractéristiques très bien définies et d'une géométrie détaillée, permettant d'obtenir des surfaces texturées et des rayons réduits.

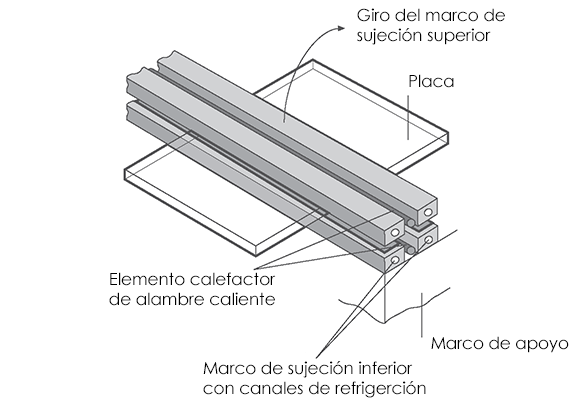

- Cintrage à chaud : En appliquant de la chaleur à la zone de pliage, les plaques sont formées grâce à leur ramollissement localisé. La chaleur est focalisée le long de la ligne de flexion, au moyen d'un réchauffeur par rayonnement, et l'utilisation d'une résistance électrique est courante. Selon le cas, la feuille peut être chauffée sur une ou deux faces, en fonction de l'épaisseur et de la durée. Lorsque cela est fait sur un seul côté, la plaque doit être tournée plusieurs fois pour obtenir un chauffage optimal.

- Si le pliage à chaud est utilisé correctement, un produit peut être obtenu avec une faible perte d'épaisseur dans la zone de pliage.

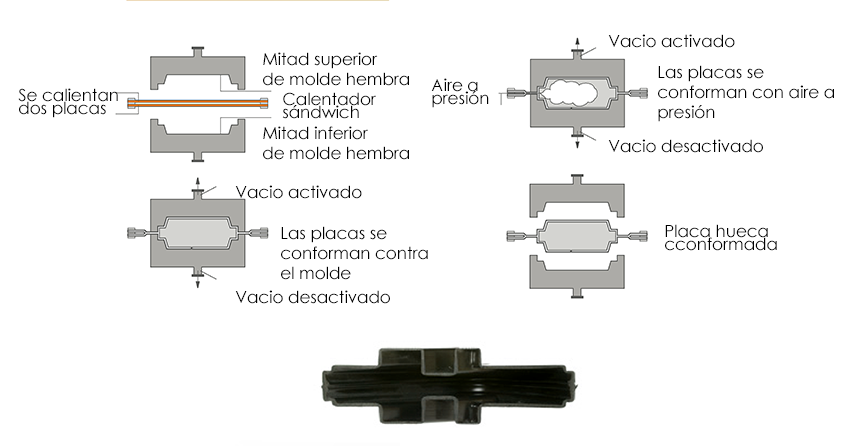

- Formage de plaques doubles : Le formage de plaques doubles est une technique de formage sous vide dans laquelle deux plaques sont formées en même temps pour obtenir une section creuse et étanche.

- Un contrôle précis de la température est nécessaire car un seul côté de la plaque chauffe. Le formage de plaques doubles est une méthode très compétitive pour la production de pièces creuses sectionnées. Cette méthode est utile pour la production de grandes applications. L'union entre les deux pièces est obtenue en combinant la fusion des deux matériaux et la pression exposée des moules. Par conséquent, aucun type de colle ou autre adhésif supplémentaire n'est nécessaire. Cette méthode peut être utilisée pour produire des pièces composées de deux matériaux, couleurs et tailles.

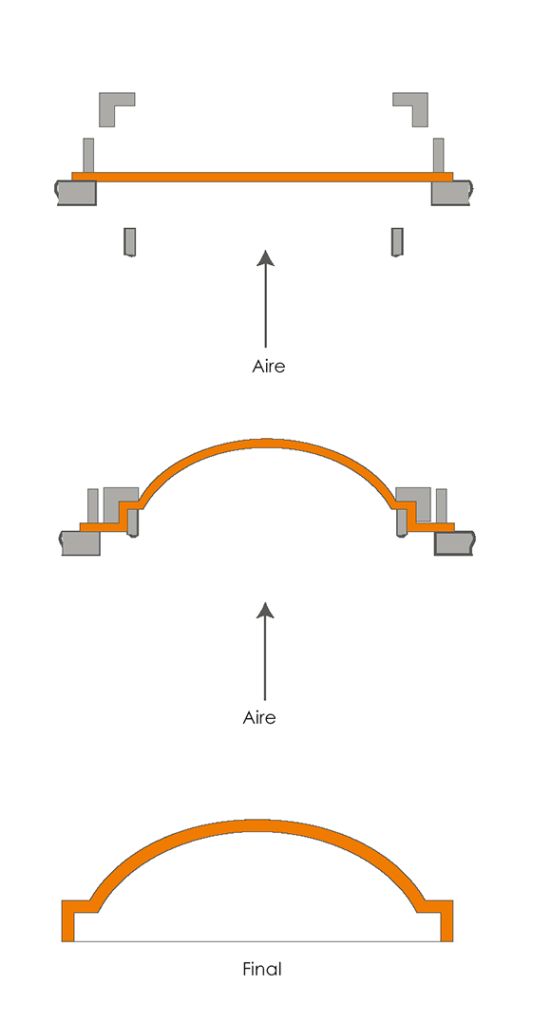

- Formage libre : Cette technique ne nécessite pas de moule, uniquement de l'air à haute pression. En serrant les bords de la plaque, celle-ci est chauffée et une légère pression est appliquée sur la face inférieure. Celui-ci s'étire comme une membrane élastique pour former le dôme. Grâce à un contrôle précis de la pression, la forme est conservée jusqu'à ce que la pièce refroidisse. Ce procédé est souvent utilisé pour fabriquer des lucarnes et des luminaires.

Précautions à prendre

Précautions à prendre

Bien que, comme nous l'avons vu, il existe différents types de thermoformage, un certain nombre de précautions générales doivent être prises en compte dans tout processus de thermoformage sur PC. Voici une brève liste des mesures à envisager :

Chauffage et refroidissement des plaques : Il est très important que le chauffage de la carte soit uniforme et contrôlé. Les appareils de chauffage de type « sandwich » (en haut et en bas) sont recommandés car ils garantissent un chauffage constant et lent. Les matériaux des appareils de chauffage sont variés, mais il est conseillé de les utiliser avec des minuteries pour contrôler la vitesse de chauffage.

Un chauffage lent compensera les points de concentration de chaleur et permettra aux bords de la plaque d'atteindre la température de formage souhaitée. Il est conseillé de préchauffer le cadre de support à une température comprise entre 120 et 130 °C. Forcer la feuille à se former à une température plus basse peut provoquer des tensions internes néfastes, réduire la résistance de la feuille aux chocs et augmenter sa sensibilité chimique. Les tensions internes sont invisibles et ne peuvent être détectées qu'avec une lumière polarisée.

En fonction de la température ambiante, de la forme du moule, du matériau du moule, du système de refroidissement, de l'épaisseur de la pièce ou de la géométrie de la conception, les temps de refroidissement peuvent varier. Cependant, étant donné que le polycarbonate compact a une température de distorsion thermique relativement élevée, les pièces façonnées peuvent être retirées du moule à environ 125 °C.

Le refroidissement par eau forcée n'est pas recommandé car il existe un risque de créer et d'augmenter le niveau de contrainte du matériau.

Préparation du moule : En préchauffant le moule, le temps de démarrage est réduit et les tensions induites sont évitées. Pour obtenir la forme du dessin, il est conseillé d'utiliser la pression minimale requise, car si elle était excessive, des marques d'aspiration pourraient être générées sur la pièce.

Thermoformage de plaques fines et épaisses: Les feuilles de polycarbonate de faible épaisseur (≤ 5,0 mm) peuvent être thermoformées en chauffant un seul côté. Cependant, pour les applications exigeantes impliquant des produits complexes ou des feuilles épaisses de polycarbonate, il est recommandé d'utiliser des outils dotés d'un dispositif de chauffage double face. Cette recommandation est valable que l'on utilise le thermoformage sous pression, sous vide ou le pliage à chaud.

Lors du thermoformage ou du formage sous vide, l'épaisseur de la plaque peut ne pas être uniforme. Dans ces cas, l'épaisseur du revêtement de protection contre les UV et l'intégrité structurale sont des points à prendre en compte, pour maintenir la résistance et éviter les points faibles. Par conséquent, la complexité de la forme et la réduction d'épaisseur seront prises en compte. Par conséquent, il est important de choisir la bonne épaisseur de la feuille traitée.

Plaques avec protection UV: Lors du thermoformage d'éléments en polycarbonate pour une utilisation en extérieur, il est essentiel d'utiliser des plaques protégées contre les UV. Dans les plaques avec protection UV des deux côtés, il n'y a pas de problème, mais dans celles qui n'ont qu'une seule face UV, le thermoformage doit être effectué de manière à ce que la face protégée contre les UV soit orientée vers la source de rayonnement UV.

.jpg)