Akyver - Multiwall Polycarbonate

Compact polycarbonate - Thermoformed, types and precautions

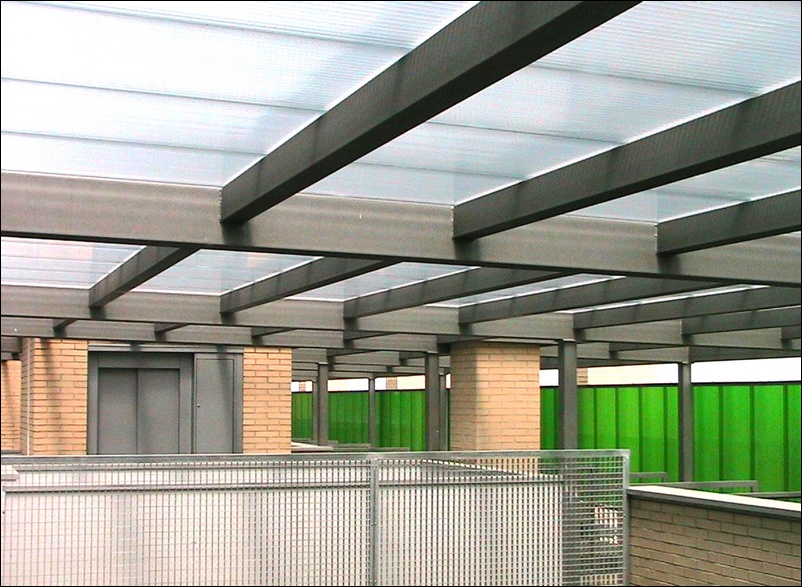

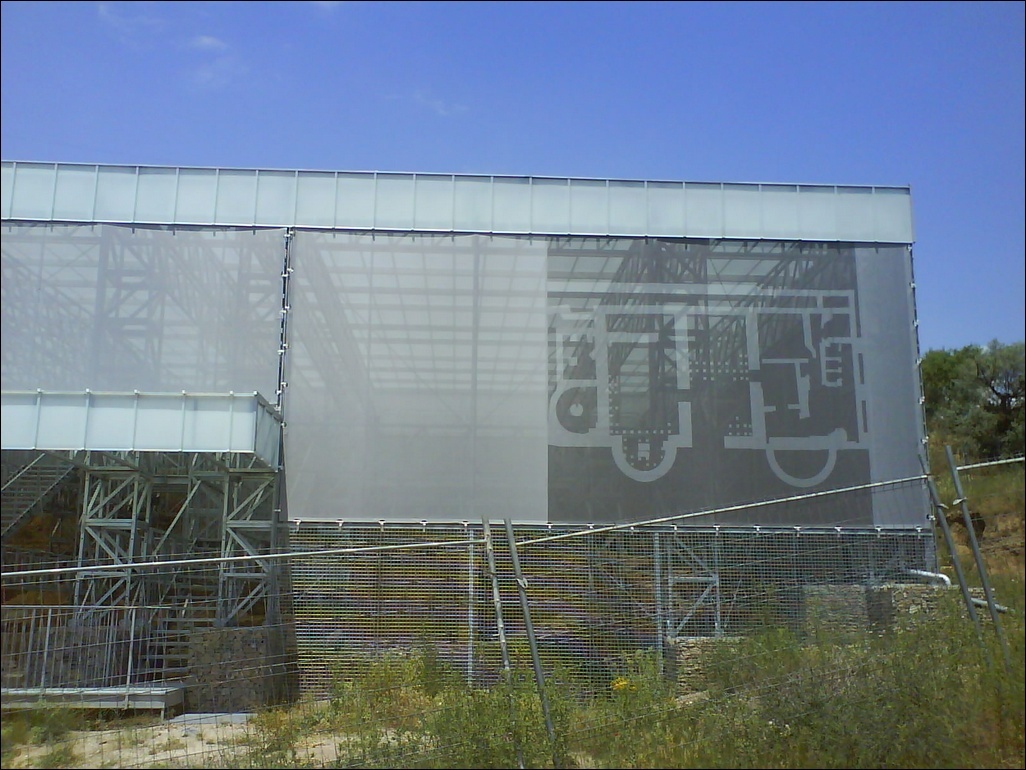

Compact polycarbonate is used in all types of applications, including skylights, motorcycle helmets or signs, and can be designed and manufactured in all kinds of shapes and sizes. One of the most common practices to achieve this wide range of designs is the use of thermoforming. This manipulation process consists of heating the thermoplastic sheet to its softening temperature, the material is given a specific shape in or on a mold using vacuum, and then it is cut to create a finished product.

Depending on the size of the production, the shape and level of detail or the number of parts, thermoforming can be an efficient and very cost-effective production process for many plastic parts. But when tackling a thermoforming process, a number of critical factors must be taken into account:

- Preliminary steps. The importance of pre-drying

- Types and differences between thermoforming methods

- Vacuum formed

- Pressure molding

- Hot Folded

- Double plate forming

- Free forming

- Precautions to consider

- Heating and cooling the plate

- Preparing the mold

- Thermoforming of thin and thick plates

- Plates with UV protection

Preliminary steps. The importance of pre-drying

Compact polycarbonate is a hygroscopic thermoplastic resin, so it has a tendency to absorb moisture. Moisture accumulates in the polymer plate during manufacturing, transportation and storage. Pre-drying is an essential prerequisite for removing residual moisture from the plate, before the forming process. Thanks to this previous process, problems will be avoided on the surface of the thermoplastic sheet during forming, since excess moisture can cause bubbles and other problems on the surface, in addition to weakening the properties of the material.

It is recommended to use a dehumidifier air circulation oven for pre-drying, where the plates will be placed separated from each other, approximately one can speak of a spacing of approximately 10-25 mm between them. In order to avoid warping, drying temperatures must not exceed 125°C and the oven air volume must be changed six times per hour to allow the removal of water vapor.

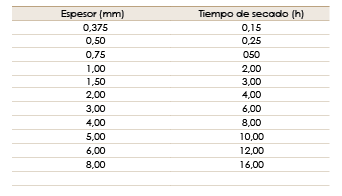

Pre-drying times may vary depending on local conditions. For the drying temperature of the different varieties of PC board, see the specific product data sheet. As a guideline, we provide you with the following table:

Types and differences between thermoforming methods

When talking about a thermoforming process, a wide range of processing systems are included. In general, the steps to follow are: heating, shaping and cooling the thermoplastic product.

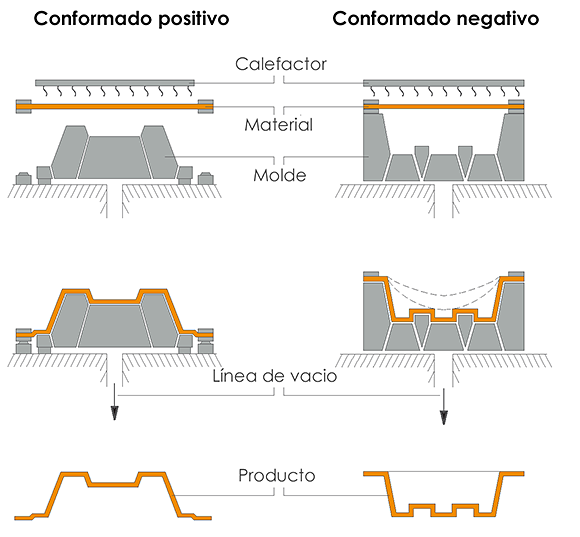

There are different shaping techniques, such as distortion, which only requires heating the plate so that it adapts to a simple positive or negative mold. In others, such as vacuum or pressure forming, they require that, after heating the plate, it is formed against a mold by applying pressure or creating a vacuum.

Although each thermoforming process is slightly different, the basic steps to follow are very similar. The most commonly used techniques are vacuum forming, pressure forming and in-line bending. Below is a brief list of the most common features:

- Vacuum forming: A fast and cost-effective process, ideal for high-volume projects. In this process, plastic sheets, placed in a mold frame, are heated to the point where they become flexible. When the plates are inserted into the mold, the vacuum draws out the air. The vacuum forming process, however, causes stretching and loss of thickness.

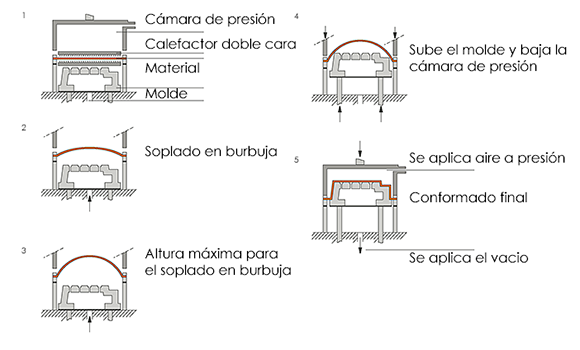

- Pressure molding: As in vacuum forming, plates are framed in a mold. Although similar to vacuum, they differ in that during the final forming stage, compressed air is applied to the positive side of the mold to force the sheet to adjust more to it. The result is a component with very well defined features and detailed geometry, allowing for textured surfaces and reduced radii.

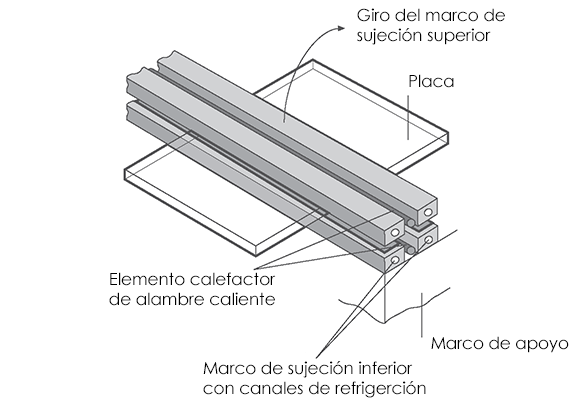

- Hot bending: By applying heat to the bending area, the plates are formed thanks to their localized softening. The heat is focused along the bending line, by means of a radiation heater, and the use of an electrical resistor is common. Depending on the case, the sheet can be heated on one or both sides, depending on the thickness and duration. When done on a single side, the plate should be rotated several times to achieve optimal heating.

- If hot line bending is used correctly, a product can be obtained with little loss of thickness in the bending area.

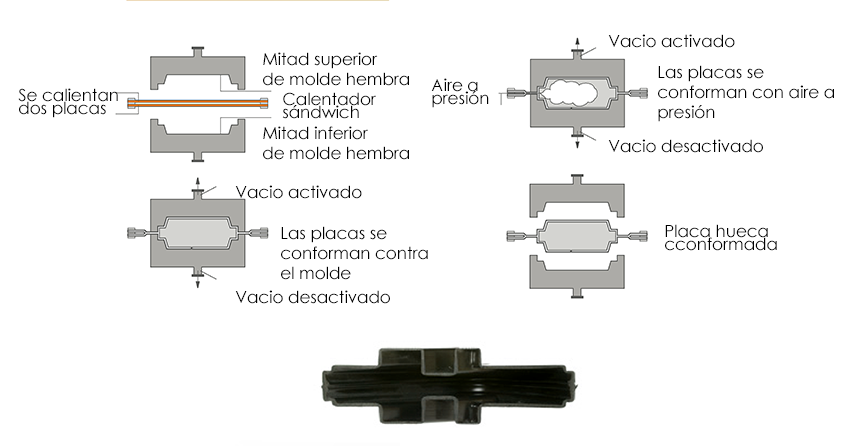

- Double plate forming: Double plate forming is a vacuum forming technique in which two plates are formed at the same time to achieve a hollow and watertight section.

- Precise temperature control is necessary, since only one side of the plate heats up. Double plate forming is a very competitive method for producing sectioned hollow parts, this method is useful for the production of large applications. The union between the two parts is obtained by combining the fusion of the two materials and the exposed pressure of the molds. Therefore, there is no need for any type of glue or other additional adhesive. This method can be used to produce parts composed of two materials, colors and sizes.

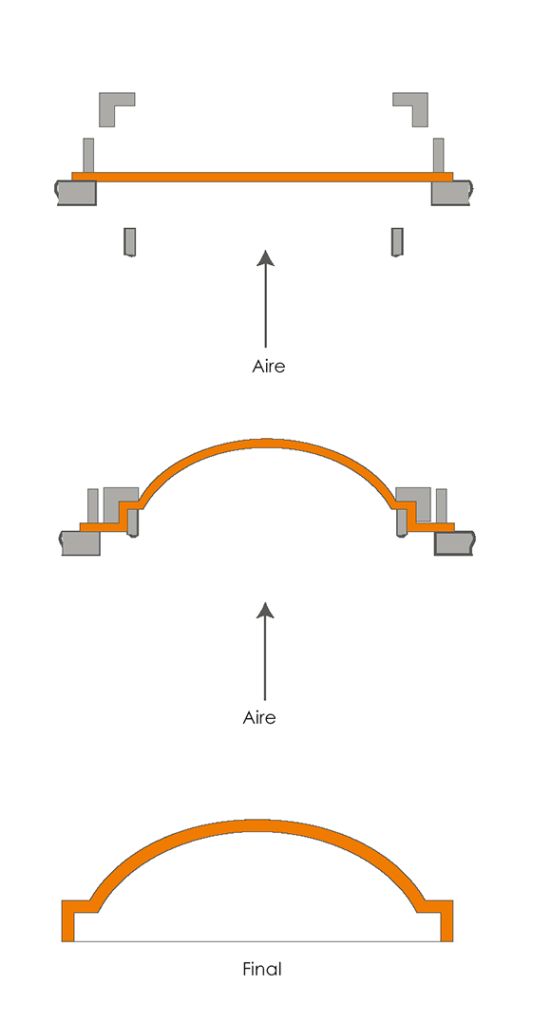

- Free forming: This technique does not require a mold, only high-pressure air. By clamping the edges of the plate, the plate is heated and light pressure is applied to the underside. This stretches like an elastic membrane to form the dome. Through precise pressure control, the shape is retained until the part cools. This process is often used to make skylights and luminaires.

Precautions to consider

Precautions to consider

Although, as we have seen, there are different types of thermoforming, there are a number of general precautions that must be taken into account in any PC thermo molding process. Below is a brief list of the actions to consider:

Plate heating and cooling: It is very important that the heating of the PC board is uniform and controlled. “Sandwich” type heaters (above and below) are recommended, as they guarantee constant and slow heating. The materials of the heaters are diverse, but it is advisable to use them with timers to control the heating rate.

Slow heating will compensate for heat concentration points and allow the edges of the plate to reach the desired forming temperature. It is advisable to preheat the holding frame to 120°-130°C. Forcing the sheet to form at a lower temperature can cause harmful internal tensions, reduce the sheet's resistance to impacts and increase its chemical sensitivity. Internal tensions are invisible and can only be detected with polarized light.

Depending on the ambient temperature, the shape or the mold, the material of the mold, the cooling system, the thickness of the part or the geometry of the design, the cooling times will vary. However, since compact polycarbonate has a relatively high thermal distortion temperature, the shaped parts can be removed from the mold at around 125°C.

Forced water cooling is not recommended because there is a risk of creating and increasing the stress level of the material.

Mold preparation: By preheating the mold, start-up time is reduced and induced tensions are avoided. To achieve the shape of the design, it is advisable to use the minimum pressure required, because if it were excessive, suction marks could be generated on the part.

Thermoforming of thin and thick plates: Low-thickness polycarbonate sheets (≤ 5.0 mm) can be thermoformed by heating only one side. However, for demanding applications involving complex products or thick polycarbonate sheets, it is recommended to use tools with a double-sided heater. This recommendation is valid whether thermoforming under pressure, vacuum or hot line folding is used.

During thermoforming or vacuum forming, the thickness of the plate may not be uniform. In these cases, both the thickness of the UV protective coating and the structural integrity are points to consider, to maintain both strength and to avoid weak spots. Therefore, both the complexity of the shape and the reduction in thickness will be taken into account. Therefore, it is important to choose the right thickness of the processed sheet.

Plates with UV protection: When thermoforming polycarbonate elements for outdoor use, it is essential to use UV-protected plates. In plates with UV protection on both sides there is no problem, but in those that have only one UV side, the thermoforming must be carried out so that the face with UV protection is oriented towards the source of UV radiation.

.jpg)