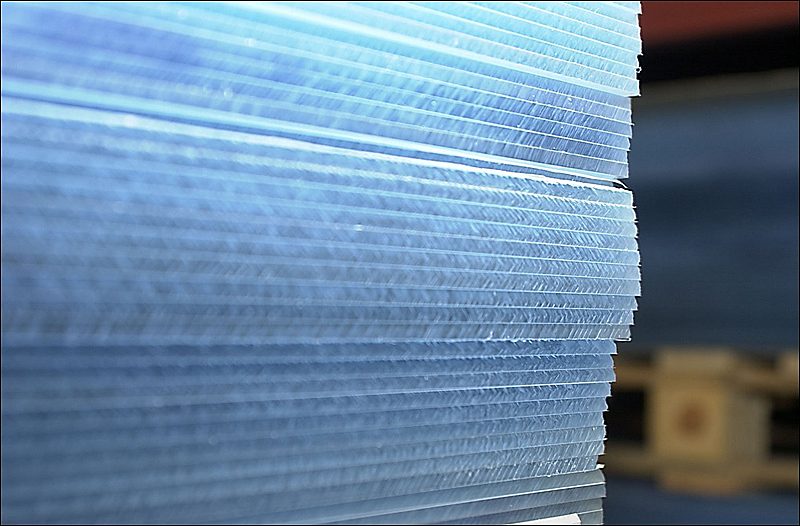

Dans l'article de ce mois-ci et en complément du précédent, où nous présentons les différences et les similitudes entre Méthacrylate coulé (Policril) et méthacrylate d'extrusion (Policril XT), nous aborderons le comportement de ces matériaux en termes de mécanisation et de manipulation. Dans cet article, nous expliquerons brièvement les travaux qui permettent de réaliser ces matériaux, qui donnent des résultats et se comportent différemment en raison de leur système de fabrication. Nous allons commencer par les opérations les plus courantes :MÉCANISATION. DÉCOUPE À LA SCIE :SCIE À RUBAN : Elle est idéale pour les coupes sinueuses, mais pas pour le sciage rectiligne, nous devons utiliser une courroie de scie aussi large que possible : PLAQUE EN PMMA COULÉ : Bonne performance, coupe nette avec une finition ultérieure à meuler et polir pour laisser le bord brillant. EXTRUSION DE PLAQUES EN PMMA : Lors du mouvement de la scie, le matériau est chauffé, c'est pourquoi il est conseillé de diriger un jet d'air comprimé sur le point de coupe, afin d'éliminer les copeaux produits et, si possible, de refroidir la lame de scie afin qu'elle ne s'obstrue pas et empêche la progression de la découpe. Même en prenant ces précautions, nous n'empêchons pas l'apparition de bavures, ce qui nécessite un meulage et un polissage ultérieurs de la zone de coupe. SCIE CIRCULAIRE : Idéale pour réaliser de bonnes coupes en ligne droite. Travaillant à des vitesses inadéquates ou avec des lames de scie mal affûtées, ils peuvent provoquer des entailles sur le bord dentelé. Ce problème est plus fréquent dans l'EXTRUSION DE PMMA. DÉCOUPE AU LASER :Cette coupe permet de réaliser des formes spéciales avec ces matériaux, mais selon le travail, le bord ne laisse pas une coupe aussi nette que lors de la scie et de son polissage ultérieur, devant effectuer les travaux de meulage et de polissage, bien que, comme nous l'avons déjà dit, selon l'utilité, il laisse la pièce déjà finie:PLAQUE EN PMMA coulée : Bon comportement, coupe nette et finie.PLAQUE D'EXTRUSION EN PMMA : Le fait qu'elle ait été découpée avec un laser peut le fissurer lorsque le matériau est nettoyé. Un exemple est celui des étagères des magasins où, selon le produit de nettoyage utilisé, cet effet se produit. PERCEUSE :Des forets hélicoïdaux classiques peuvent être utilisés, mais des résultats plus optimaux sont obtenus avec des forets hélicoïdaux larges, polis et expansés. PLAQUE MOULÉE EN PMMA : Elle produit des copeaux lors du perçage, il est conseillé d'éviter la surchauffe, même si le matériau fonctionne bien à cette fin, mais le refroidissement de la zone réduira la tendance à la fissuration. PLAQUE D'EXTRUSION EN PMMA : Comme le cas de découpe peut provoquer des bavures au bas de la perforation et une surchauffe, cela rend le matériau plus sujet à la fissuration à ce stade. MEULÉ ET POLI :Ces travaux sur les zones usinées pour obtenir une bonne finition (éliminer les entailles, les entailles, les bavures,...) produits lors de l'usinage, en plus du facteur esthétique, élimineront les imperfections qui provoquent souvent des fissures. En ce qui concerne les deux matériaux, ils se comportent de la même manière dans cette opération, tant en MOULAGE qu'en EXTRUSION, bien que la transparence et la brillance soient beaucoup plus élevées dans le CAST.COLLÉ :Il faut veiller à ne répartir la colle que sur la zone prévue. Toutes les colles ne sont pas recommandées pour coller ces matériaux, l'utilisation de produits non adaptés à ce travail peut provoquer la fissuration du matériau.NETTOYAGE ET ENTRETIEN :Le nettoyant le plus approprié est un chiffon humide imbibé d'eau savonneuse, il ne faut jamais le frotter avec du daim sec, car cela induirait une plus grande quantité de courant statique en plus du risque d'endommager la haute qualité de surface avec la poussière existante, qui agirait comme un abrasif. Comme nous l'avons déjà dit, la PLAQUE D'EXTRUSION EN PMMA, du fait qu'elle a été découpée au laser, peut provoquer sa fissuration lors du nettoyage du matériau inapproprié. En ce qui concerne le processus de fabrication, on distingue principalement les suivants :MANIPULATION ET MOULAGE Méthacrylate coulé (Polycyril) Il s'agit d'un matériau thermoplastique facile à manipuler et stable. Il est très facile à usiner et à mouler. Appliquer de la chaleur locale pour la plier ou chauffer la pièce entière. Ce dernier est un procédé industriel qui nécessite des moules et des machines spécialisées, mais qui permettent d'exécuter des pièces de formes différentes. Matériau qui perd sa rigidité habituelle à un certain niveau de température et qui se comporte comme un matériau ductile et moulable. Cette propriété est utilisée dans les opérations de pliage. Lorsque le matériau est chauffé à une température d'environ 140 à 170°, il peut être plié ou déposé dans un moule pour obtenir la forme souhaitée, mais un angle plus élevé doit être calculé ou maintenu car ce matériau a tendance à retrouver sa planimétrie initiale. Quant aux différences entre les deux types de méthacrylates, elles sont fondamentalement que le MÉTHACRYLATE COULÉ résiste mieux à la température, se moule et se dilate uniformément, contrairement à l'EXTRUSION DE MÉTHACRYLATE, qui, lorsqu'elle est fabriquée avec une extrudeuse, présente plus de tensions accumulées dans sa structure interne, ce qui signifie que le thermoformage ne permet pas d'obtenir des angles très serrés et qu'une finition aussi nette n'est pas obtenue. Nous espérons avoir fourni plus d'informations lors du choix d'un matériau ou d'un autre en fonction du travail à effectuer.