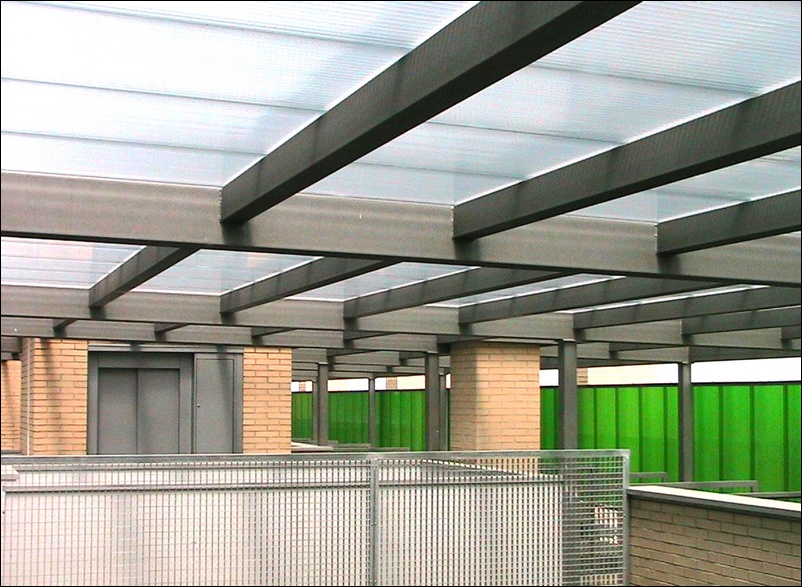

Polycarbonate alvéolaire

Kydex - Matériau pour composants industriels

Sur le marché des composants industriels, nous travaillons généralement avec des matériaux tels que les tôles ou les thermoplastiques, car ils permettent l'usinage et se caractérisent par une bonne finition.

La tôle a été et reste un matériau largement utilisé pour tous types d'utilisations et de géométries, car sa manipulation est relativement facile, ce qui permet de la plier, de la façonner ou de la souder. Mais son utilisation dans des travaux nécessitant des géométries complexes demande beaucoup de travail et plusieurs processus intermédiaires. Par exemple, pour la solution d'une pièce présentant une géométrie complexe, le processus de production impliquera une mise en forme complexe et l'assemblage ultérieur des différents éléments plus petits, entraînant l'apparition de fixations ou de soudures. Cela peut facilement impliquer la nécessité de procédés d'usinage supplémentaires pour obtenir une finition optimale de la pièce finale. De plus, à de nombreuses reprises, les plaques de tôle nécessitent des travaux de peinture et de laquage supplémentaires pour garantir leur durabilité et donner un aspect correct à la pièce obtenue.

Comme alternative aux tôles, nous trouvons des thermoplastiques, comme notre Kydex, qui, contrairement aux tôles, sont plus robustes, très résistants aux chocs (mieux que le polycarbonate compact) et très résistants à l'usure, de par leur nature, ils ne souffrent pas de bosses ou de marques dues aux chocs sur la surface. De plus, en raison de leurs propriétés intrinsèques, ils ne subissent pas de processus corrosifs au fil des ans ou en raison de la corrosion galvanique entre les métaux, ce qui réduit considérablement les coûts de maintenance.

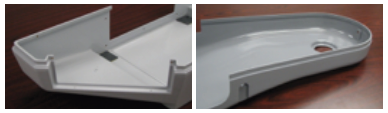

Outre ce qui précède, les conceptions des composants des produits industriels, des géométries plus complexes sont de plus en plus nécessaires et nécessitent une grande précision, de sorte que les tolérances sont très serrées. Le client final souhaite que le fournisseur de composants lui fabrique une pièce qui s'intègre sans problème dans l'assemblage final de son produit et dont le temps de montage soit très court. À de nombreuses reprises, les pièces thermoformées sont fabriquées à l'aide d'un seul outil, ce qui permet d'obtenir des pièces de haute qualité avec des tolérances très strictes. Ce contrôle de tolérance permet un meilleur ajustement et une meilleure finition de la pièce ou de l'assemblage final. Par exemple, pour produire une pièce finie avec du KY 02 Kydex T, ce thermoplastique est formé sous pression ou sous vide sur un moule, ce qui permet de créer une pièce à la géométrie très complexe à un prix très raisonnable.

D'autre part, les fixations et les raccords peuvent être intégrés à la pièce pendant le formage ou fixés après le formage au moyen d'un adhésif, en fonction des exigences spécifiques de la conception. L'intégration du matériel dans la pièce finie permet d'éliminer les opérations secondaires, de réduire le temps d'assemblage et de bénéficier du poids réduit et de la liberté de conception offerts par les thermoplastiques.

Ce sont des matériaux légers et fiables, ce qui signifie que, lorsqu'ils sont utilisés dans des véhicules, ils réduisent considérablement la consommation d'énergie et de carburant par rapport à l'utilisation de composants en métal. Notre KY 06 Kydex 4545 est généralement utilisé comme matériau pour les composants d'aéronefs. Une autre conséquence de la réduction du poids final du véhicule est que, d'une manière générale, tous ses composants prolongent considérablement sa durée de vie utile.

L'évolution constante des matériaux thermoplastiques signifie qu'en plus d'améliorer leur conception et leur finition, ils nous permettent de trouver toutes sortes de spécialités sur le marché, capables de respecter toutes sortes de réglementations spécifiques. Il existe de plus en plus de réglementations à respecter, ces exigences ont conduit à une évolution constante des matériaux thermoplastiques et il existe des spécialités spécifiques selon les exigences réglementaires requises dans tous les types de domaines tels que l'inflammabilité, la toxicité de la fumée ou la résistance aux produits chimiques. Une norme très courante requise dans le domaine des composants électroniques est la suivante : UL94 pour les tests d'inflammabilité des matières plastiques pour les pièces d'appareils et les artefacts, les spécialités des Kydex 100 et 150 classent toutes deux V0.

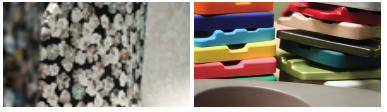

L'un des principaux avantages des thermoplastiques est qu'ils sont disponibles dans une large gamme de couleurs. Le matériau est fabriqué en couleur, il fait donc partie de la masse, il n'est pas nécessaire de recourir à des finitions secondaires ou à de la peinture et les rayures sont masquées de manière significative. Selon le matériau choisi, des motifs et des textures intégrés peuvent même être développés pour améliorer l'aspect et le toucher de la pièce finie.

Le Kydex est un thermoplastique recyclable et sans COV, ce qui en fait une solution écologique qui favorise la recyclabilité en fin de vie et la conception du cycle de vie.

Pour les raisons évoquées ci-dessus, il est de plus en plus courant d'utiliser des thermoplastiques de type Kydex, qui remplacent les composants fabriqués avec un matériau plus lourd tel que la tôle, en plus d'améliorer l'esthétique globale du design fini. Les matériaux thermoplastiques, tels que le Kydex, sont résistants aux chocs, offrent une excellente résistance à la peinture, aux produits chimiques et aux taches, et peuvent être nettoyés sans risque de décoloration lorsqu'ils sont teints dans la masse. Les thermoplastiques dépassent de nombreuses normes réglementaires et de sécurité, ce qui les rend idéaux pour de nombreuses applications, notamment :

- La production va de 10 à 1 500 unités.

- Délais de livraison courts pour les composants.

- Pièces plus grandes qui nécessitent généralement un assemblage.

- La nécessité d'améliorer la durabilité et la résistance aux intempéries

- Améliorer les qualités esthétiques du design.

.jpg)