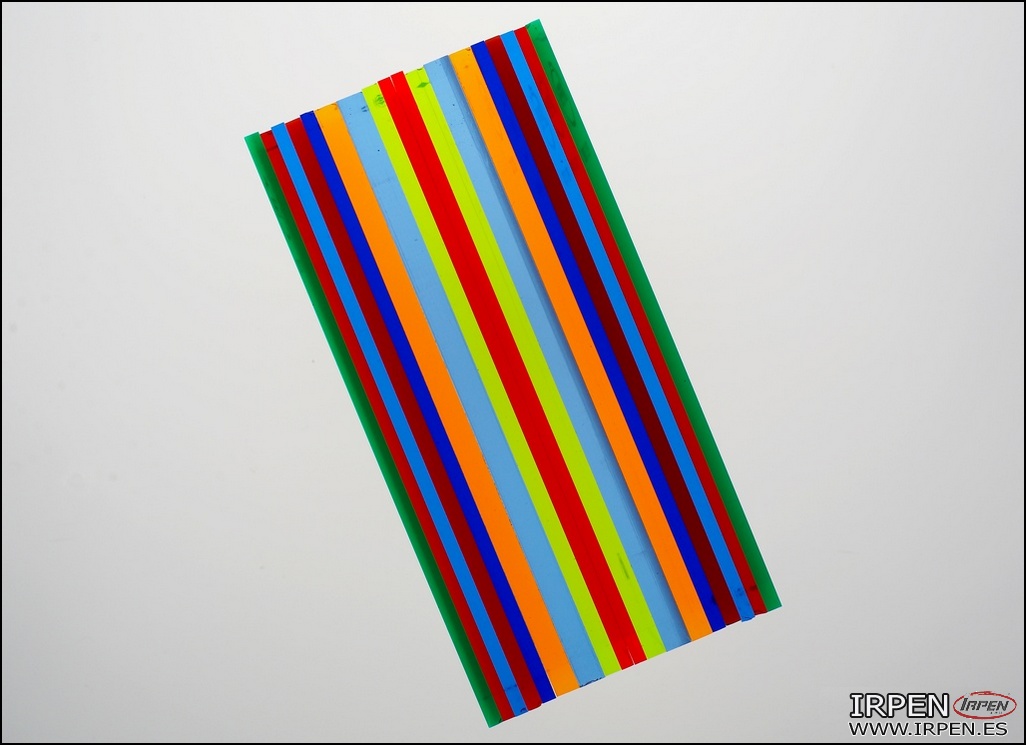

Metacrilato Colada / Extrusión

Recomendaciones técnicas de corte, doblado y adhesión del PMMA

Con nuestro Policril se suelen fabricar todo tipo de objetos de base plástica, por lo que para conseguir la forma o el acabado deseado habitualmente se han de realizar trabajos de manipulación como corte, doblado o pegado.

Con el objetivo de conseguir el mejor resultado posible, es conveniente tener en cuenta las propiedades y características del Policril a utilizar (ya sea colada o extrusión). Pues según los procesos de mecanizado requeridos para fabricar la pieza final, se deberán de realizar pasos adicionales para conseguir un resultado óptimo.

Diferencias generales PMMA colada / extrusión.

Es importante recordar en el momento de mecanizar el PMMA que el comportamiento de una placa de colada será diferente al de una de extrusión, por lo que debemos de tener presentes algunas consideraciones.

La masa molar media de nuestro Policril PO01(PMMA colada) es mucho mayor que la de nuestro Policril 11(PMMA extrusión), dando como resultado unas cadenas moleculares mucho más largas. Esta diferencia se refleja en:

- La placa de Policril PO01 tiene una mayor estabilidad térmica y una mejor resistencia al agrietamiento cuando se expone a disolventes.

- Su gama de termoformado es más amplia. Pudiendo reelaborase en caliente lo que no es posible con las placas extruidas.

- Nuestro Policril PO11 tiene una viscosidad mucho menor en caliente, lo que lo convierte en un material más dúctil. Por ello es más apta para utilizar para formas más intrincadas durante el conformado complejo.

Esta información, nos permitirá conseguir sacar el mejor comportamiento del material escogido para el trabajo, y así obtener los mejores resultados de él.

Pautas mecanización

A continuación, les presentaremos una breve recopilación de recomendaciones sobre mecanización que pueden ser de utilidad según el trabajo a realizar.

Recomendaciones Generales

En general nuestras placas de Policril se pueden mecanizar con la mayoría de herramientas utilizadas para metales.

Existen diferencias entre el comportamiento de los metales y los plásticos, por lo que, se deberán tomar ciertas precauciones, a continuación, enumeramos algunas:

- Los termoplásticos se caracterizan por tener un elevado coeficiente de dilatación térmica. Cuando se cortan los plásticos, la hoja de la sierra se puede atascar o se pueden obtener unas dimensiones no deseadas al taladrar.

- Los plásticos son sensibles a entallas y grietas. Los cortes mecanizados deben ser suaves para mantener la capacidad de resistencia mecánica del plástico.

- Los plásticos son menos resistentes que los metales, por lo que su mecanizado exige menos potencia.

- Las herramientas de corte han de estar debidamente afiladas, además de ser duras, resistentes al desgaste y con mayor margen de corte que las utilizadas para metal.

- Las herramientas de alta velocidad o con punta de carbono son eficientes a largo plazo además de ofrecer precisión y uniformidad de acabado.

Corte

Corte por sierra circular, de cinta y de calar

Las sierras circulares, de cinta y de calar son aptas para trabajar con PMMA. Es recomendable que:

- Las herramientas estén nuevas y bien afiladas.

- Enfriar la cuchilla de la sierra en caso de corte a velocidad y frecuencia muy alta. Para ello se puede utilizar aire comprimido, agua pulverizada o una emulsión refrescante.

- Tener un sistema efectivo de extracción de virutas y astillas generadas por la cuchilla de la herramienta.

- En caso de utilizar sierras circulares, las cuchillas con bordes cortantes y puntas de carburo de tungsteno son aptas.

- El acabado de corte de la sierra de calar y cinta suele ser tosco y de baja calidad, el de la sierra circular proporciona un corte recto y preciso, resultando el más utilizado.

- Para reducir el riesgo de agrietamiento por liberación de tensiones se recomienda el templado de los componentes a una temperatura que variará según sea PMMA de colada o de extrusión.

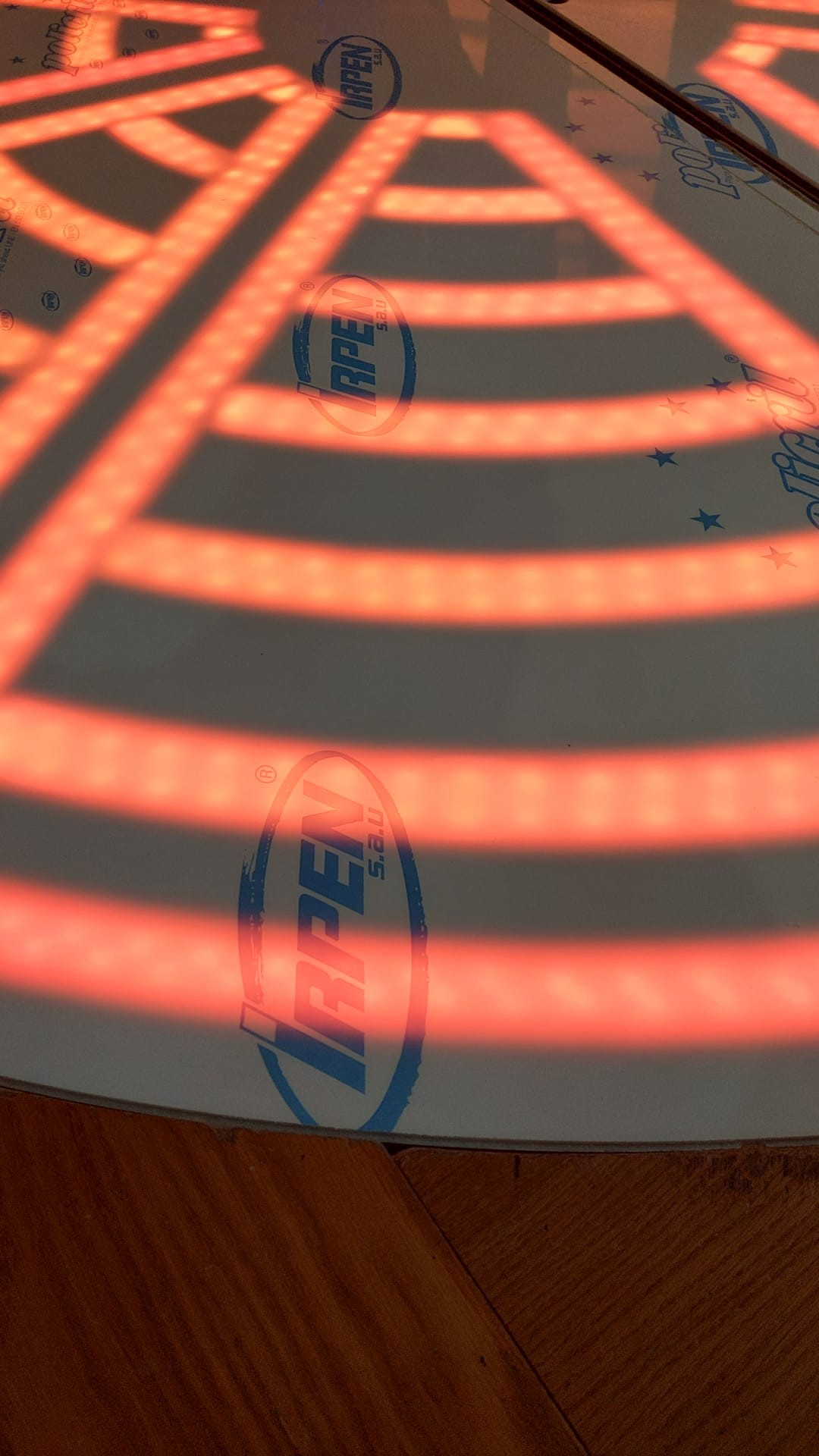

Corte por láser

Las placas de PMMA colada se pueden cortar fácilmente con un láser de CO2. Indicar que:

- Según el tipo, espesor y acabado de la superficie el aspecto de os bordes tras el corte será brillante.

- El aspecto final del borde dependerá de un buen equilibrio entre potencia y velocidad.

- Una potencia excesiva quemará el material.

- Una velocidad excesiva rayará el borde debido a la vibración del láser.

- El borde tras el corte de ciertos colores opacos, puede quedar menos brillante debido a la elevada carga de pigmento.

- Los cambios de espesor en el material pueden provocar que los cantos no sean completamente rectos.

- La elevada carga térmica en la zona del corte genera tensiones internas propensas a generar fisuras en el material cuando hay contacto con sustancias corrosivas (adhesivos, productos de limpieza agresivos, etc).

- Por ello es recomendable no utilizar adhesivos en combinación con el corte láser.

- Para reducir el riesgo de agrietamiento por liberación de tensiones se recomienda el templado de los componentes a una temperatura que variará según sea PMMA de colada o de extrusión.

Corte por chorro de agua

Las placas de PMMA se pueden cortar fácilmente con esta tipología de corte. Indicar que:

- La velocidad de corte depende de los espesores del material a cortar y de la calidad de corte deseada.

- El acabado de los bordes tras el corte no es brillante, el resultado es similar a un borde tratado con arena.

- El corte no genera tensiones internas en el material, por lo que, el contacto con disolventes es apto (se incluyen adhesivos compatibles con PMMA).

Doblado en caliente

La técnica de doblado en caliente comprende diferentes fases: calentamiento, plegado y fijación hasta que las placas se hayan enfriado. Se han de tener en cuenta los siguientes aspectos:

- El tiempo de calentamiento variará según el equipo y el espesor de la pieza, pudiendo ser elevado en casos de piezas gruesas.

- El radio de curvatura debe ser dos veces mayor que el espesor del material con el fin de evitar que se produzcan arrugas y tensiones.

- El ancho de calentamiento debería ser al menos 3 a 5 veces mayor que el espesor de la placa.

- Las zonas de calentamiento demasiado pequeñas provocarán una excesiva elongación y tensión en la zona plegada y, como resultado de ello, afectará a su aspecto visual.

- Los anchos de calentamiento amplios permiten producir grandes radios de curvatura.

- Una temperatura de plegado baja genera tensiones internas dando lugar a una pieza con comportamiento frágil.

- Una temperatura de plegado excesiva puede provocar la formación de burbujas en la zona del pliegue.

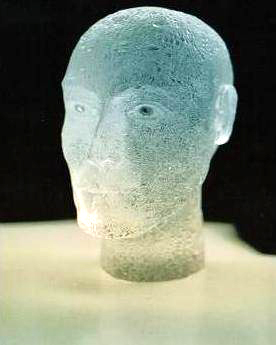

Adhesión

El encolado consiste en crear una junta de PMMA entre las piezas que se ensamblan.

Las colas son o bien una solución de PMMA en un disolvente, la mayor parte del cual se evapora durante el curado, o la polimerización in situ para formar PMMA. En cualquiera de los dos casos, el primer paso consiste en aplicar o bien las colas a base de disolventes volátiles, o bien el disolvente monómero para polimerizar colas, a las dos caras que se van a unir. Se ha de tener en cuenta que:

- Las caras a unir deben limpiarse antes de adherirlas (agua templada +detergente). En superficies con mucha grasa o aceite se podría lavar con hexano o éter de petróleo

- Previo al encolado se ha de aplicar un tratamiento térmico de recocido para aliviar las tensiones internas dejadas por el mecanizado (especialmente si se usan herramientas de corte metálico o corte láser) o el conformado.

Para reducir el riesgo de agrietamiento potencial por tensión debido a la reacción con el adhesivo disolvente.

- Es aconsejable, una vez que la cola se haya secado y endurecido a temperatura ambiente realizar otro tratamiento térmico de 2 a 5 horas a unos 60°C, para mejorar la calidad de la unión.

Templado

Proceso de recocido que permite aliviar tensiones internas en piezas de PMMA mecanizadas o conformadas, se recomienda muy especialmente el templado como paso final del proceso de producción o antes de cualquier proceso como el encolado. Indicar que:

- Este proceso sería imprescindible para placas de extrusión para aliviar las tensiones internas, siempre que se tengan de mecanizar o conformar. Ya que, las tensiones internas pueden provocar fisuras en la pieza.

- Cuando se conformen o mecanicen en condiciones inadecuadas, se recomienda que se templen en hornos de circulación de aire antes de entrar en contacto con disolventes, pinturas o adhesivos.

- El tiempo de templado y la temperatura de recocido variará según la naturaleza de la pieza y de si hablamos de PMMA colada o extrusión.

A modo orientativo nos regiremos por los siguientes valores, aunque la recomendación es que se pruebe antes.

Para piezas planas

Policril PO01(PMMA colada) Temperatura: 85ºC

Policril PO11(PMMA extrusión) Temperatura: 75ºC

Tiempo de recocido (horas) = 2 + [0,225 x espesor (mm)].

Para piezas conformadas

Policril PO01(PMMA colada) Temperatura: 75ºC

Policril PO11(PMMA extrusión) Temperatura: 65ºC

Tiempo de recocido (horas) = 4 + [0,45 x espesor (mm)].

- Es importante dejar que las piezas se enfríen naturalmente en el horno para evitar nuevas tensiones debidas al choque térmico.

.jpg)