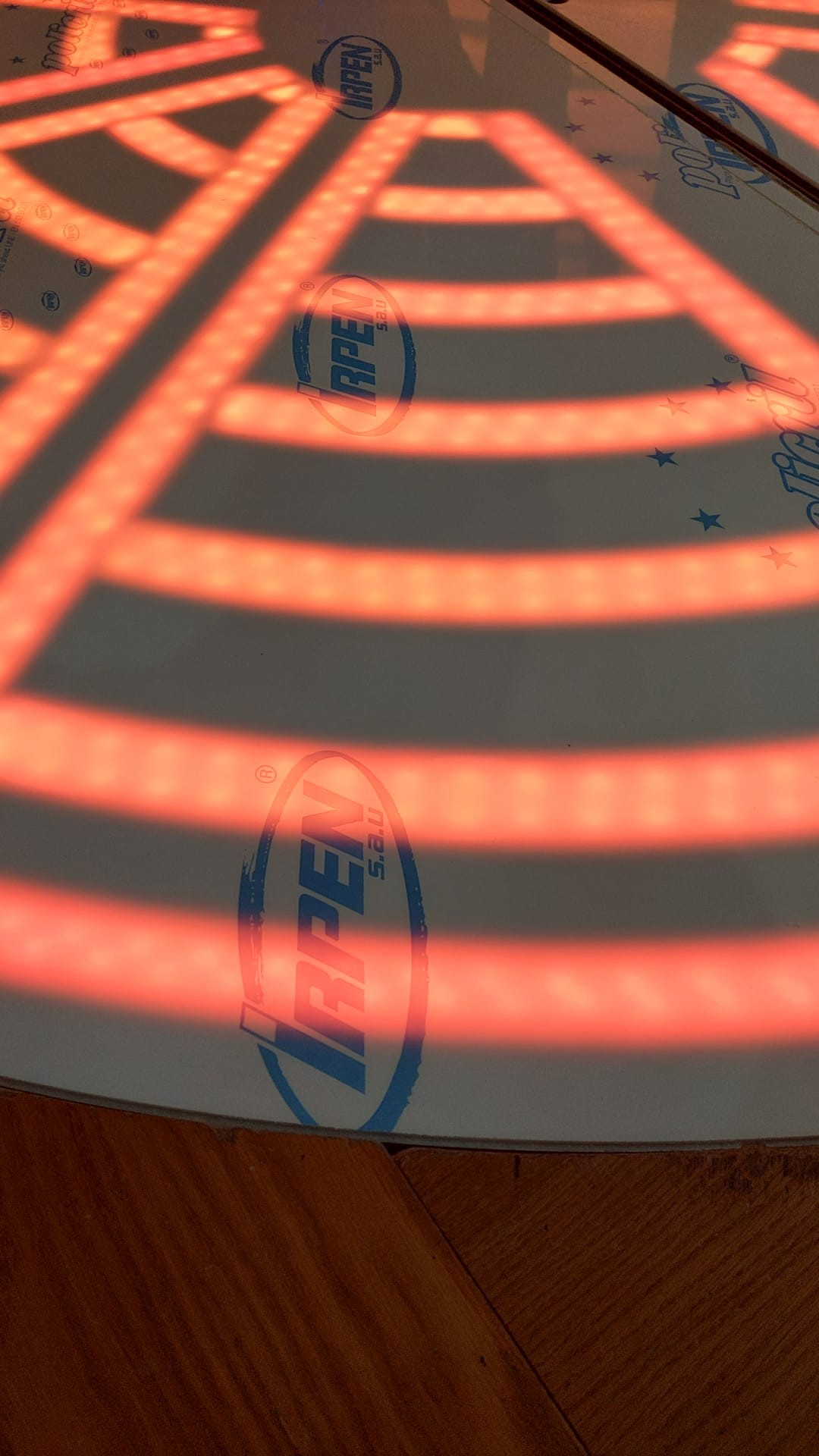

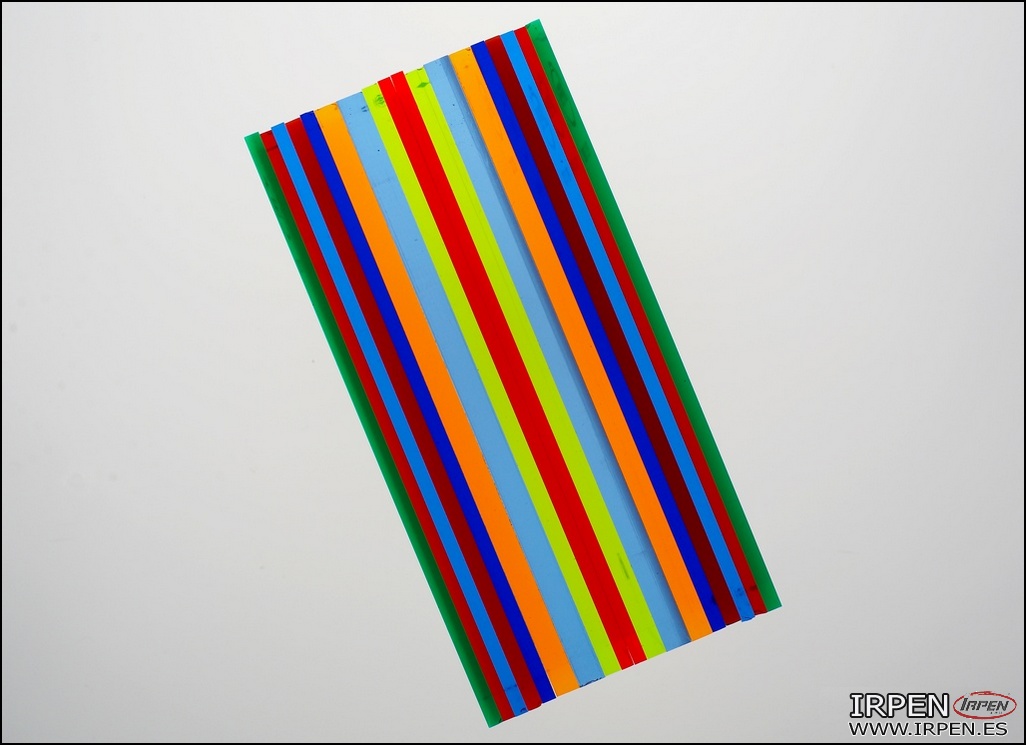

Metacrilato Colada / Extrusión

El reciclaje de los plásticos

En el artículo de este mes nos vamos a centrar en el reciclaje de los termoplásticos: como se agrupan, que tipologías de reciclaje existen y como y cuando se opta por un método u otro.

Identificación termoplásticos

Cada grupo de polímero plástico se identifica por su Código de Identificación Plástico, esta codificación se define por determinar cuál es la composición del plástico utilizado, teniendo un acrónimo y un código para cada tipología.

Se definen 7 grandes grupos:

En términos generales, decir que los 6 primeros grupos están destinados al gran consumo y el último, denominado 7 Otros, se caracteriza por agrupar a los plásticos técnicos aptos para usos más específicos.

1. Polietileno Tereftalato (PET)

Poliéster resultado de la reacción de policondensación entre el ácido tereftálico y etilenglicol. Plástico resistente, apto en el contacto con alimentos y ligero. No es biodegradable, pero sí reciclable. Utilizado en el sector industrial y alimenticio.

2. Polietileno de alta densidad (HDPE)

Polímero termoplástico semi cristalino con una estructura de cadena lineal y muy pocas ramificaciones. Rígido y duradero, muy resistente a la abrasión y al impacto, así como a los agentes y productos químicos. Material reciclable, sumamente ligero usado tanto en la industria para la fabricación de piezas o accesorios mecanizados, como en la industria alimentaria en la producción de todo tipo de utensilios.

3. Policloruro de vinilo (PVC)

Es el producto de la polimerización del monómero de cloruro de vinilo a policloruro de vinilo. Se caracteriza por ser flexible, versátil, inerte y resistente, además de inocuo. Material sumamente versátil que permite el uso en la industria, la construcción, la señalización y el marketing, fácilmente reciclable, apto para el reciclaje mecánico como químico.

4. Polietileno de baja densidad (LDPE)

Es un polímero termoplástico conformado por unidades repetitivas de etileno. Más flexible que el HDPE, muy procesable, buena resistencia térmica y al impacto, así como a los agentes y productos químicos. Es un componente totalmente reciclable y apto en la fabricación de objetos en contacto con alimentos, films de protección, etc.

5. Polipropileno (PP)

Polímero termoplástico parcialmente cristalino, que se obtiene de la polimerización del propileno (o propeno). Es muy resistente a agentes químicos y físicos, rígido, duro, aunque carece de resiliencia. Es reciclable y apto tanto para el uso en la industria alimentaria como en la de la automoción.

6. Poliestireno (PS)

Polímero termoplástico que se obtiene de la polimerización del estireno monómero, según si es puro o presenta aditivos las características del material resultante difieren. Se caracteriza por ser un material multiuso, de excelente estabilidad dimensional, flexible, liviano y frágil a temperatura ambiente. Reciclable, apto en usos diversos, tanto industriales, como destinados al contacto con alimentos, apto en trabajos destinados a señalización y publicidad.

7. Otros

En este grupo se encuentran termoplásticos como el Metacrilato (PMMA), el Policarbonato (PC) u otros.

Polimetilmetacrilato (PMMA)

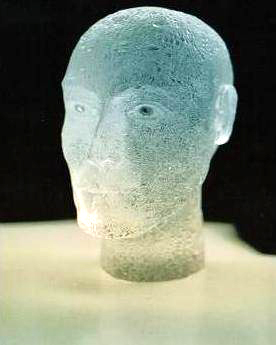

Polímero termoplástico que se obtiene de la polimerización del metacrilato de metilo. Se caracteriza por ser un material multiuso, de fácil mecanización y moldeo, estable a la acción de la radiación ultra-violeta y excelente transparencia. Es reciclable químicamente y apto para usos diversos, tanto industriales, como para elementos de protección u trabajos destinados a señalización y publicidad.

Policarbonato (PC)

Polímero que presenta grupos funcionales unidos por grupos de carbonato en una larga cadena molecular. Se caracteriza por una resistencia al impacto extremadamente elevada, es estable dimensionalmente, además de ser un buen aislante eléctrico. Material multiuso reciclable químicamente, utilizado en la industria y en la construcción.

Los principales objetivos de la recuperación de los desechos plásticos son los siguientes:

- La reutilización directa.

- El aprovechamiento de la materia prima.

Clasificación de las resinas y tipología de reciclaje

El primer paso de todo el proceso es clasificar la tipología de resina mediante infrarrojos, con esta información se determina el sistema más conveniente según el polímero a tratar.

Existen tres principales tipos de reciclaje:

1. Reciclaje mecánico

El reciclaje mecánico consiste en el tratamiento de los residuos para fabricar una nueva granza reciclada y después volverla a transformar (extrusión, inyección, etc.)

Tipología de plásticos que permiten este método:

- No muy degradados previamente.

- Separados según tipología de plástico mediante recogida selectiva.

- Ausencia de materiales o partículas extrañas que puedan dañar a los equipos de transformación o interfieran en las características físicas del producto.

- Cuantías mínimas que permitan la viabilidad tanto industrial como económica.

Por ello el residuo plástico ideal para ser reciclado según este método sería aquel que puede proporcionar fácilmente plástico limpio de un solo tipo en grandes cantidades, convirtiéndose en una opción viable tanto desde un punto de vista económico como medio ambiental.

Termoplásticos tratados mecánicamente PET, PEHD, PVC, LDPE, PP y PS.

2. Reciclaje químico

Proceso mediante el cual se produce la descomposición del polímero para obtener los componentes de partida (monómeros). A partir de estos, y tras un nuevo proceso de polimerización, se obtienen nuevos materiales poliméricos.

Su aplicación es viable tanto en mezclas de distintos polímeros (lo que evita la separación por tipos reduciendo los costes de recolección y clasificación), como en polímeros termoestables.

Este proceso se define por cambiar la estructura química del residuo y así obtener el monómero de partida. A partir de estos de polimeriza de nuevo y se obtiene un polímero de nuevo.

Tipología de procesos:

- Despolimerización térmica

Permite la transformación de los polímeros en monómeros u oligómeros mediante aporte de calor, sin que un reactivo químico intervenga en las reacciones de ruptura de las cadenas (la pirólisis de algunos plásticos, microondas o tratamientos a muy alta temperatura).

- Solvolisis

Método por el cual el disolvente actúa también como reactivo. Según la tipología del disolvente hablaremos de glicolisis, hidrólisis y metanolisis.

- Otras despolimerizaciones químicas

Aquellos que se realizan con un reactivo químico determinado (un ácido, un derivado del fenol, etc.) o los que se llevan a cabo mediante craqueo catalítico.

El craqueo catalítico de residuos plásticos presenta una serie desventajas respecto a los procesos de craqueo térmico, como por ejemplo la posibilidad de trabajar a menores temperaturas de reacción (300-400 ºC) gracias a la presencia de catalizadores. Además, una adecuada selección de los mismos permite controlar la distribución de los productos obtenidos.

Según la clase de proceso/tipo de plástico tratado los polímeros se pueden clasificar en:

Polímeros de adición (PE, PP, PVC, PS, PMMA) se tratan principalmente con la despolimerización térmica.

Polímeros de condensación (PET, PA, PC, PUR) aceptan la mayoría de los tratamientos químicos.

3. Recuperación energética

Método que convierte el residuo en un combustible para la generación de energía. Tipología indicada para las fracciones de residuos ricas en plástico que no se pueden reciclar de forma sostenible.

Por ello las plantas de cogeneración (recuperación combinada de calor y energía) utilizan residuos plásticos junto con otros materiales de elevada aportación calorífica, consiguiendo así una interesante fuente de calor y energía.

El combustible recuperado resultante es de uso habitual en centrales térmicas y varias industrias que consumen mucha energía, por ejemplo, los hornos de cemento, y reducen la necesidad de combustibles fósiles vírgenes.

.jpg)