Polycarbonate alvéolaire

Matériaux pour lucarnes

Auparavant, nous avions déjà attribué un papier à la présentation de notre Plaques compactes en polycarbonate ondulé et ondulé LC, pour décrire ses principales caractéristiques, en plus d'expliquer les méthodes habituelles de manipulation et d'installation.

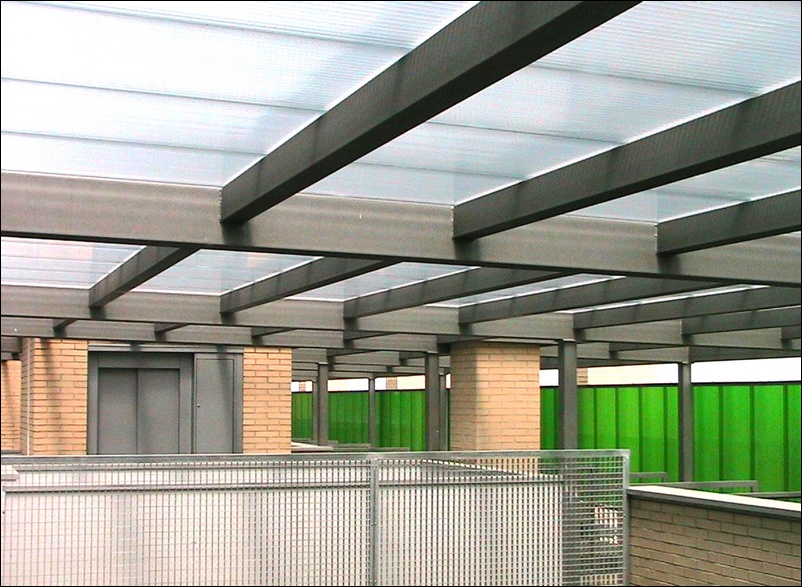

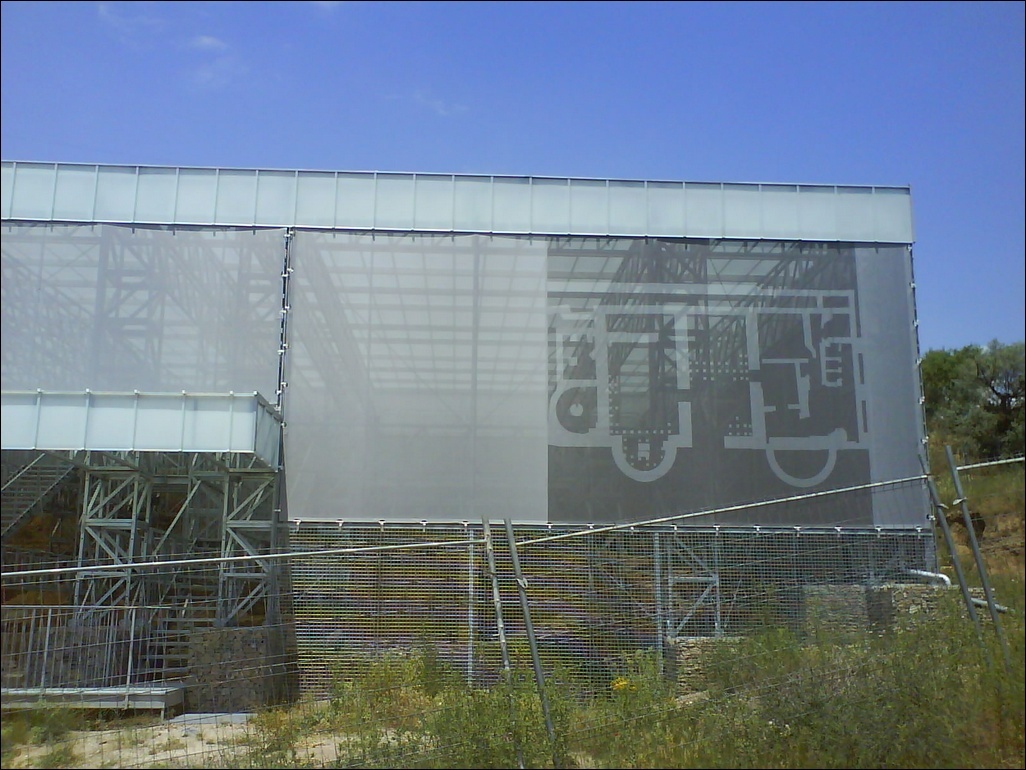

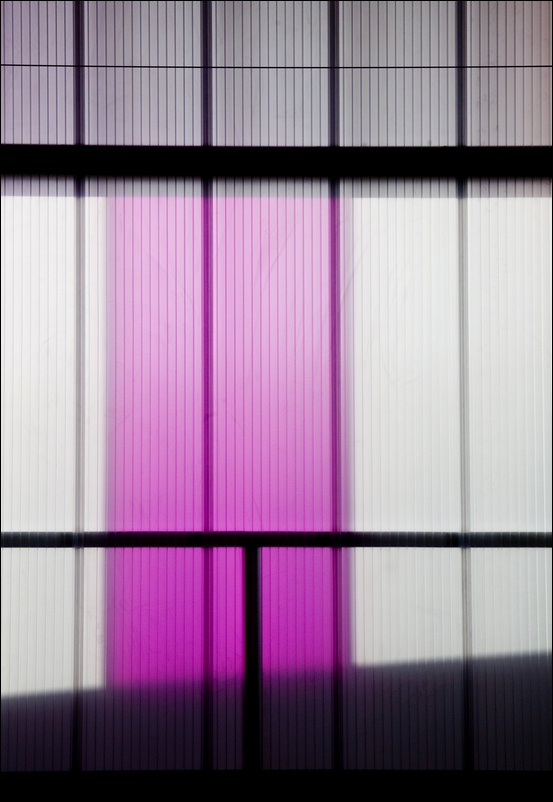

Cette fois, nous allons nous concentrer sur ses applications les plus courantes, l'installation dans des lucarnes étant la plus courante, à la fois sur le toit et sur la façade de tout type de bâtiment, des bâtiments industriels et commerciaux aux installations agricoles. Ces plaques rigides en polycarbonate ondulé se caractérisent par un indice de transmission lumineuse élevé, en plus de permettre le blocage des rayons UV, réduisant ainsi la consommation d'énergie des bâtiments où elles sont installées en éclairant l'intérieur des bâtiments avec de la lumière naturelle.

Le but de cet article est de faire une brève comparaison entre ce type de plaque et d'autres matériaux utilisés pour ce type d'enceinte.

LC/VERRE

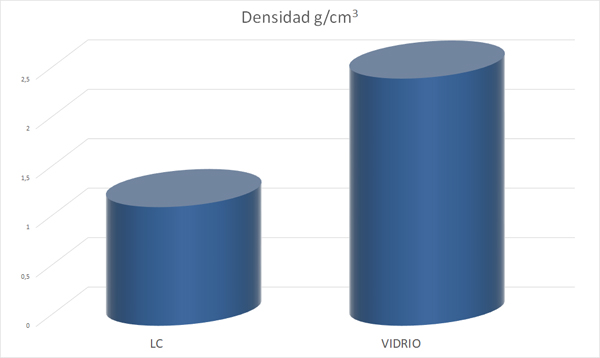

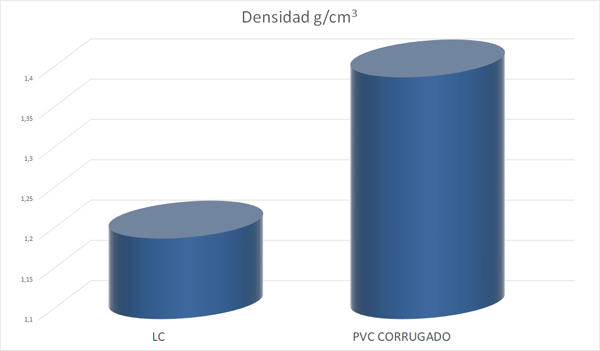

L'un des avantages les plus importants et l'une des raisons pour lesquelles polycarbonate a fait son entrée dans ce type d'établissement, C'est son extrême légèreté. Sa densité est de 1,2 g/cm³, nettement inférieure à celle du verre, environ 2,5 g/cm², le LC étant un matériau dont le poids est inférieur à la moitié d'une même feuille de verre.

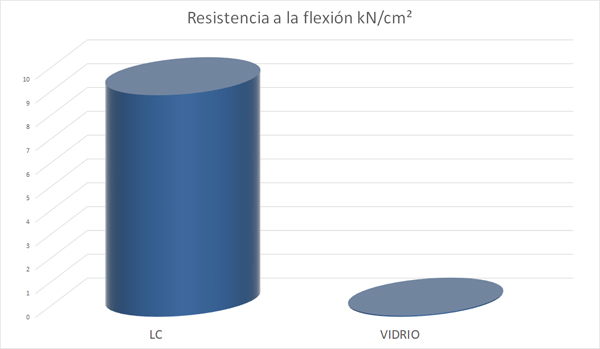

Une autre caractéristique notable est sa haute résistance aux chocs, jusqu'à 200 fois plus élevé dans ce cas et une sorte de rupture fragile, s'il s'agit de verre flottant, dans les deux cas. Cette caractéristique en fait un matériau qui se brise en gros fragments aux pointes acérées et dangereuses pour le manipulateur ou l'utilisateur final. Par conséquent, pour augmenter sa sécurité et sa résistance, il sera nécessaire de rechercher des variantes modifiées de ce verre flotté, plus coûteuses et, selon le type choisi, plus lourdes, car il est nécessaire d'ajouter des feuilles intermédiaires entre les différentes feuilles de verre qui modifient le type de rupture et augmentent sa résistance aux chocs.

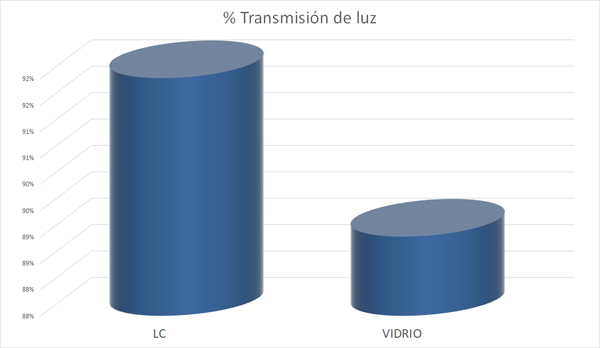

Un autre point à comparer est le comportement des deux d'un point de vue optique, on peut dire que le polycarbonate ondulé compact est un peu meilleur. Le LC a un indice de transmission de la lumière, d'une valeur de 92 %, quelque chose de mieux que les 89 % que contient le verre. Cette propriété, puisqu'il s'agit d'installations extérieures, alors que dans le LC elle peut varier au fil des ans, le verre reste stable et ne jaunit pas. Bien que le verre ordinaire laisse passer une partie des rayons UV, pour empêcher leur passage, nous devons travailler avec du verre feuilleté.

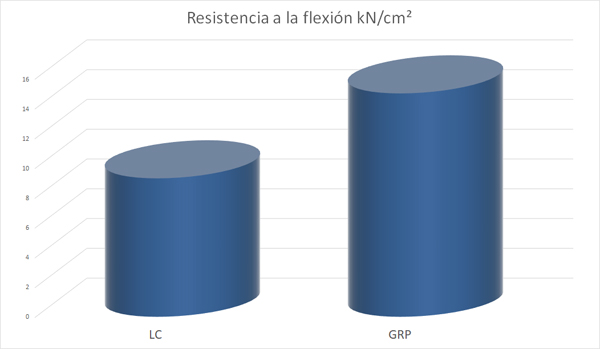

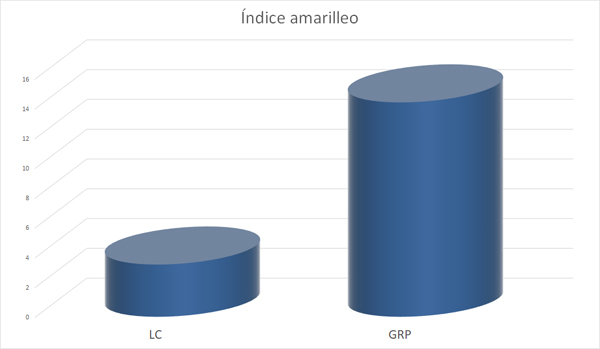

LC/FIBRE DE POLYESTER RENFORCÉE (GRP)

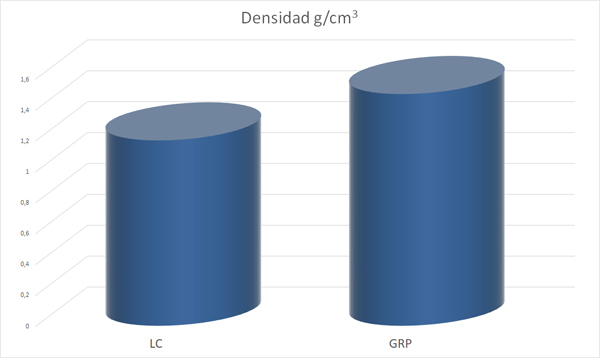

Dans ce cas, les deux matériaux sont légers, bien qu'avec une densité légèrement plus élevée dans le cas du polyester (entre 1,5 et 1,8 g/cm³), et conçu pour ce type d'installation et d'utilisation. Bien que, si l'on s'attarde sur ses propriétés mécaniques, il faut dire que la résistance à la flexion est plus élevée dans le cas du GRP, soit 15 kN/cm² contre 9,3 kN/cm² de polycarbonate ondulé, même avec cette différence dans les deux options, avec une structure correctement dimensionnée, le rapport entre les lumières et les charges auxquelles ils peuvent être soumis sera similaire, bien qu'un peu plus élevé dans le cas du polyester renforcé. Le GRP De plus, il dispose d'un coefficient de dilatation d'une valeur de 3,5 x 10−5 m/m ºC, clairement plus bas à 6,5 x 10−5 m/m ºC du LC, nous n'aurons donc pas à laisser autant d'espace libre pour permettre le mouvement de la plaque autour des éléments de fixation mécaniques.

D'autre part, si nous examinons leur comportement par rapport à leur résistance aux chocs, nous apprécierons avantage évident de l'utilisation de polycarbonate ondulé par rapport au polyester renforcé. Alors que le premier, pour un calcul effectué avec la même épaisseur de 0,8 mm, la résistance résultante sera de 53,96 ± 71,1 J, le second se traduira par < 4 J, ne résistant pas à un coup direct causé par un objet gros et lourd, car les plaques sont plus fragiles et deviennent fragiles au fil des années.

D'un point de vue optique, on peut également dire que le comportement de polycarbonate compact ondulé c'est mieux. Tout d'abord, votre indice de transmission de la lumière, d'une valeur de 92 %, est légèrement supérieur à 86,3 % que le GRP contient (les deux résultats pour la même épaisseur de 0,8 mm). Cette propriété, étant une installation extérieure, a considérablement augmenté au fil des ans. Alors que le L'indice de jaunissement LC ne varie que de 3,51 par rapport à l'échantillon d'origine, la variation du indice de jaunissement du polyester renforcé c'est encore plus remarquable, allant jusqu'à 14,4 par rapport à la plaque initialement installée. Du fait de cette détérioration, l'efficacité lumineuse de l'installation diminue de manière significative dans le cas du GRP, tandis que, dans le cas du carton ondulé, la transparence de la lucarne est maintenue pendant toute la durée de vie de la plaque.

LC/ PVC ONDULÉ

Dans ce cas, les deux matériaux sont légers, et avec des densités très similaires, les deux sont résistants à un large éventail de produits chimiques, bien que dans ce dernier cas, leur comportement soit meilleur dans les environnements agressifs. Plaques en PVC sont très résistant aux environnements chimiques corrosifs son utilisation dans les usines chimiques, les installations minières et les ports est donc vivement recommandée.

Bien que leur résistance aux chocs soit également bonne et que leurs propriétés physiques ne changent pas lorsqu'ils sont exposés à des conditions météorologiques extrêmes, dans des climats comme le nôtre, nous devons tenir compte de la température de travail à laquelle nous soumettrons la lucarne. Alors que les assiettes de LC, conservent leur stabilité dimensionnelle dans une large plage de températures (de -50 ºC à + 120 ºC), dans le cas de plaques ondulées en PVC, cet intervalle est significativement réduit (de -20 ºC à + 50 ºC). Par conséquent, le choix du type de finition sera très important, car si la plaque dépasse continuellement 50° C, sa stabilité structurelle sera clairement altérée. Pour cette raison, dans les installations conçues dans notre pays, il est fortement recommandé d'utiliser des couleurs opaques, caractérisées par une stabilisation de la température de la plaque, comme le blanc opale ou autres.

[gallery ids="1021 1022 1023 1024 1025 1026" type="diaporama » orderby="rand «]

.jpg)