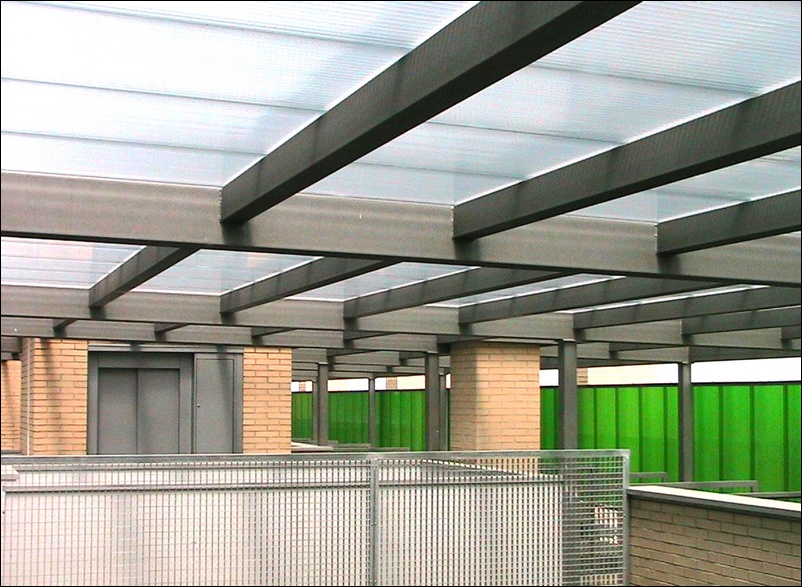

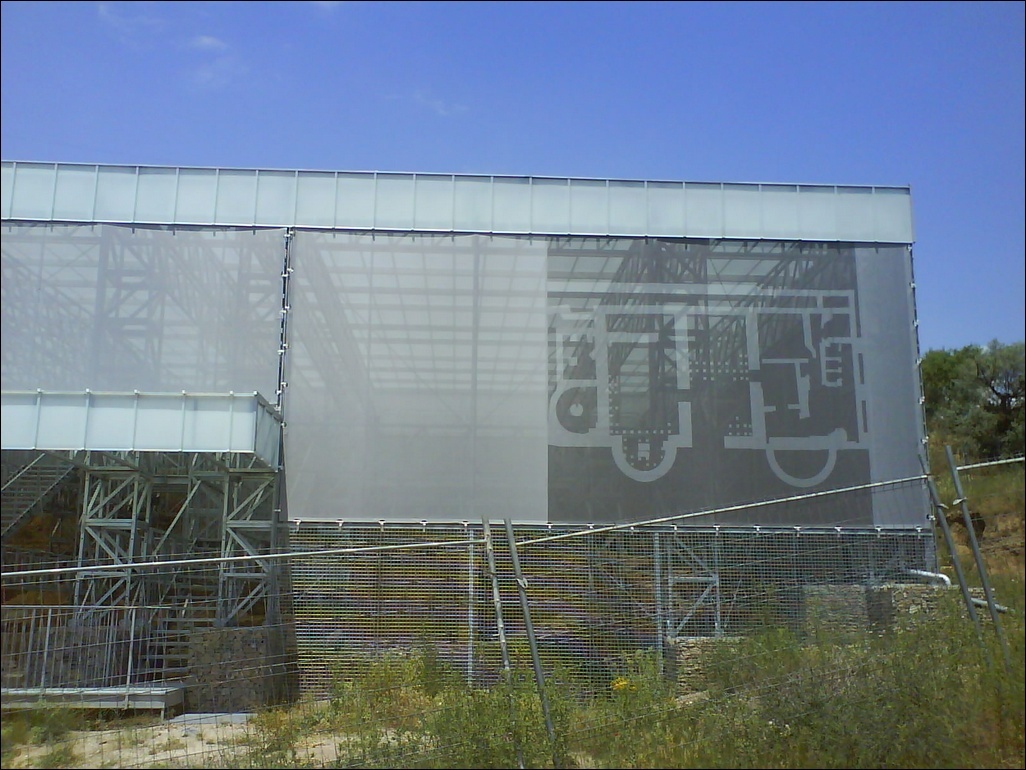

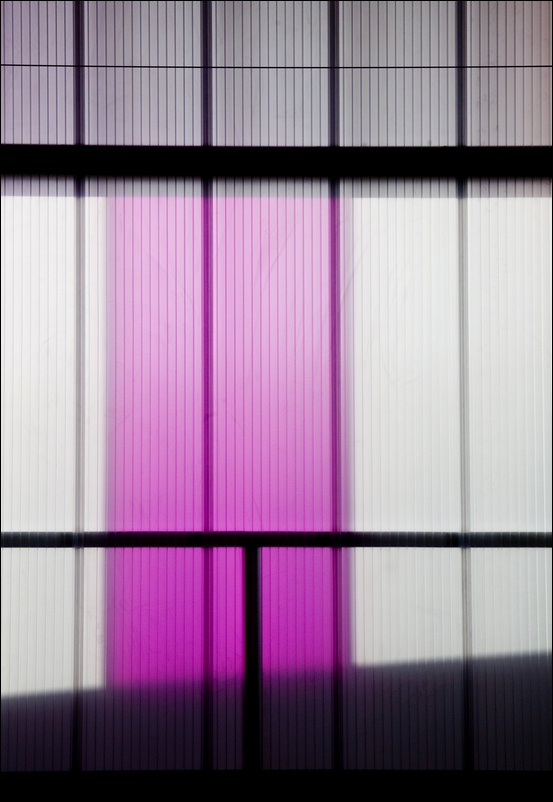

Akyver - Multiwall Polycarbonate

Hardness testing of plastic materials - Shore Hardness/Ball Penetration/Rockwell

Hardness is the mechanical resistance of a material (a test piece) to the mechanical indentation of another harder body (indenter), commonly defined as the resistance of one material to being penetrated by another.

Hardness cannot be measured directly, but is derived from primary measurement parameters (for example, test force, penetration depth, indentation area)

Depending on the purpose of the test, different methods can be considered, ranging from nano, micro or macro.

Among the most important methods for testing this property are ball hardness, Rockwell hardness and Shore hardness.

The Rockwell hardness test determines the hardness after allowing elastic recovery in the test sample. Ball and Shore hardness tests exclude any elastic recovery effects.

Shore hardness test (ISO 7619-1, ISO 868, ASTM D2240)

The hardness of elastic polymers and elastomers according to Shore is determined by the standard test method according to ISO 7619-1 or ASTM D2240. The Shore hardness test is not usually used for metals, it is a simple macroscopic test.

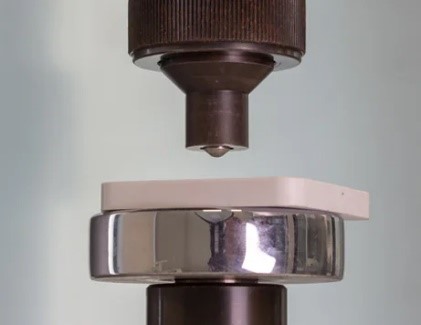

This test measures the depth at which an indenter penetrates, which is subjected to a load through a spring with predefined characteristics. The greater the hardness of the material to be tested, the lower the penetration depth and the greater the applied load.

The indentation depth is a measure of Shore hardness, comprising a scale from 0 Shore (2.5 millimeters of indentation depth) to 100 Shore (0 millimeters of indentation depth).

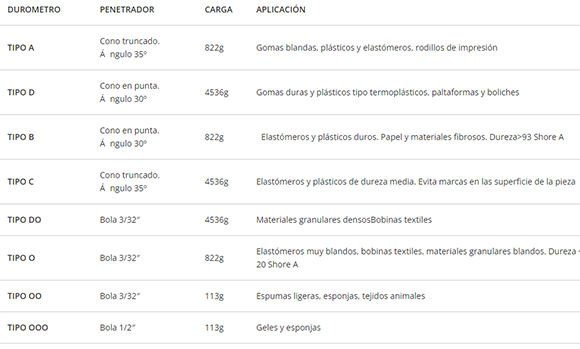

Penetrators, loads and scales

Depending on the variation of the different shapes of the indenter and the characteristics of the springs, a series of Shore scales different. The differences between the different scales lie in the shape of the penetrator and the force of the calibrated spring.

The test loads reach 10 N (Shore A) and 50 N (Shore D), these being the best known. For specific applications, there are other scales, such as Shore B, C, 0, 00, 000, and D0.

There are different types of penetrators depending on the durometer:

1. Truncated or pointed cone with an angle of 35º or 30º.

2. With 3/32 and ½ spherical balls inchFadas.

The possible main loads are:

- 0.1 kgf, 1 kgf or 5 kgf

The field of application ranges from soft elastomers (Shore A) to thermoplastics (Shore D).

Shore scales and application examples:

- Shore A: soft rubber, elastomers and natural rubber

- Shore B: harder elastomers than Shore A

- Shore C: Medium hardness elastomers

- Shore D: harder elastomers, hard plastics and thermoplastics

- Shore 0: soft elastomers and textile fabrics

- Shore 00: rubber foam, sponge rubber and microcellular rubber

Description of the test

This test method measures the elastic hardness of materials. The method allows the measurement of initial penetration, penetration after a specified period of time, or both. Hardness is inversely proportional to the depth of penetration and depends on the elastic modulus and the viscoelastic properties of the material. The shape of the penetrator, the force applied, and the duration of the test influence the results obtained.

The hardness scales range from 0 to 100. The load is applied quickly without impact, and the hardness value is read after a specific time depending on the plastic to be tested

Applications of the test

This test is used as a widely used method in the area of quality control, and can be performed both with portable equipment and in laboratory tests, which it is recommended to use supported equipment.

Quality controls and material tests show that materials with Shore A hardness have sufficient flexibility to absorb impacts, but are also stiff enough to keep their profile under pressure.

Shore D hard plastics are the semi-rigid plastics and the hardest rubbers and plastics, offering much greater resistance to bending, making them an ideal option for applications such as impact protection and metal replacement.

ISO 2039-1 ball penetration hardness

In the ball hardness test (ISO 2039-1), a ball is pressed to the surface of the test sample under a certain load. The depth of penetration under load is the magnitude with which the hardness is determined. The standard establishes a selection of test loads, so that the penetration depth is limited to a range between 0.15 mm and 0.35 mm.

Penetrators, loads and scales

The hardness of the ball has different scales, 132 N, 358 N and 961 N. The method consists of measuring the hardness by applying a constant preload (9.8 N) to a steel ball, followed by the application of the test load.

Description of the test

The total depth of penetration of the ball is measured, from which an elastic recovery is subtracted, after a certain time, once the load has been eliminated, each division of scale represents a vertical displacement of 0.002 mm of the punch.

A minimum of 10 repetitions are performed. The measurement is taken 30 seconds after application.

The ball hardness method is very common in materials used inside cars (dashboards, doors,...) according to the specific regulations of each car brand.

Rockwell hardness test ISO 2039-2, ASTM D 785

Unlike the hardness test using ball indentation, which measures the depth of penetration under load, the Rockwell method measures the depth of penetration in a given preload. This type of test is not destructive and is widely used because it is usually considered easier to perform than other methods such as Vickers or Brinell.

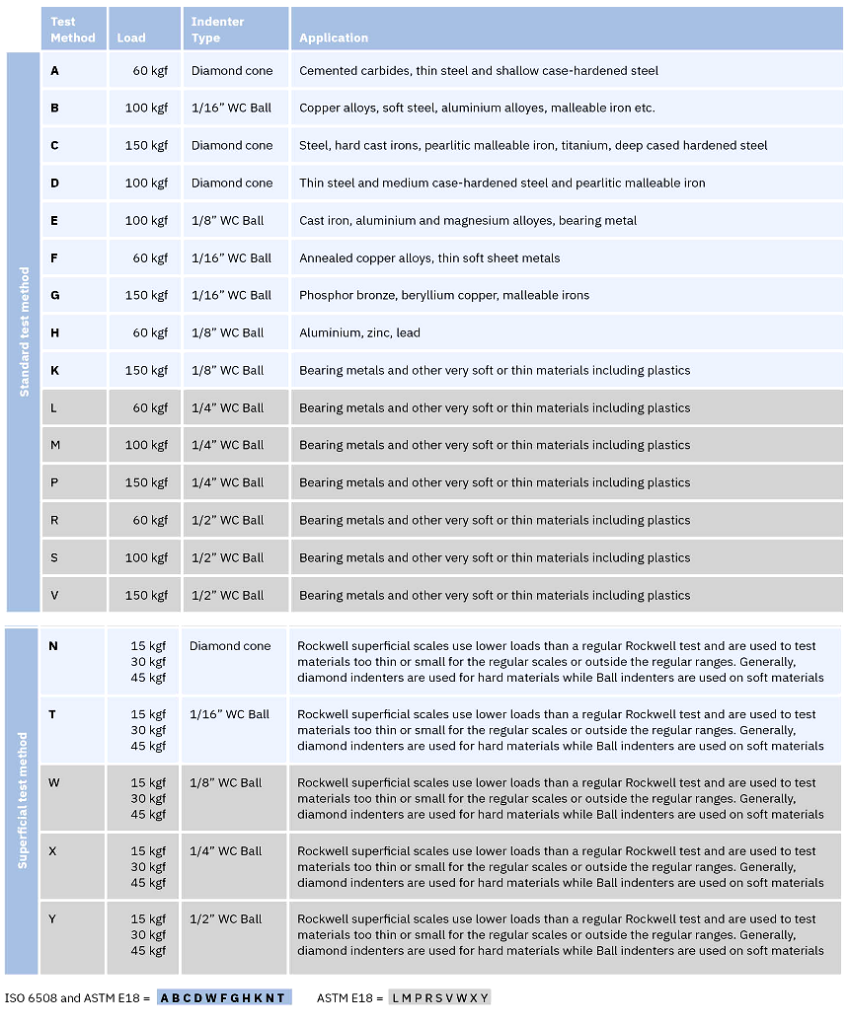

Penetrators, loads and scales

Different scales can be used depending on the combination of penetrator and load used, thanks to this, almost any type of alloy can be tested. However, as the loads used are usually high, the application of the Rockwell hardness test is usually limited to large geometries.

There are two types of penetrators:

1. With 1/16, 1/8, ¼ and ½ spherical tungsten carbide balls inchFadas.

2. Diamond cone with rounded apex forming a spherical cap with a radius of 0.20 mm (Brale penetrator).

The latter is used to test harder materials.

The possible main loads are:

- 15 kgf, 30 kgf, 45 kgf, 60 kgf, 100 kgf or 150 kgf

The type of penetrator and the test load determine the hardness scale, which is expressed in letters such as A, B, C, etc. In total, there are 30 different scales, each suitable for a specific application or material, such as steel, aluminum or plastic (e.g., HRA, HRB, HR30N).

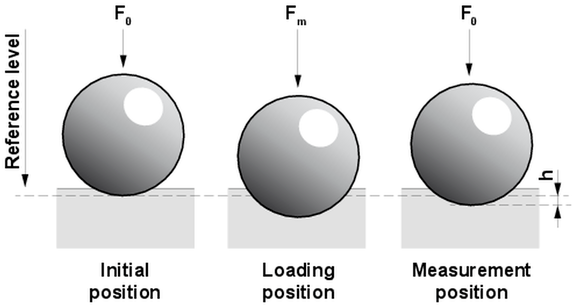

Description of the test

The procedure for performing the Rockwell hardness test consists of preparing the sample, placing it on a flat surface and applying the load to the penetrator.

Each time an assay is performed, two loads are applied to the sample. First, the penetrator is inserted into the test material under a lower preliminary load and this depth is recorded. With the lower load still applied, an additional load, known as a larger load, is introduced, which increases the depth of penetration into the sample. The larger load is then removed and the force on the sample returns to being the smaller load.

The difference in the position of the penetrator is measured before and after the application of the larger load. What is used to calculate the Rockwell hardness value is this permanent deformation, caused by the greater load and the increase in the depth of penetration that results from applying and removing the greater load.

The surface finish, size and geometry of the sample can affect the accuracy of the Rockwell hardness test.

Applications of the test

This test is commonly used as a test for product quality control.

It is used to:

- Ensure that materials meet the hardness specifications required for a specific application.

- Determine the suitability of the material for a specific application.

- To study the effects of different processing techniques on material properties.

It is an easy test to perform and provides fast and accurate results. In addition, since it is not destructive, it does not damage the material being tested.

.jpg)