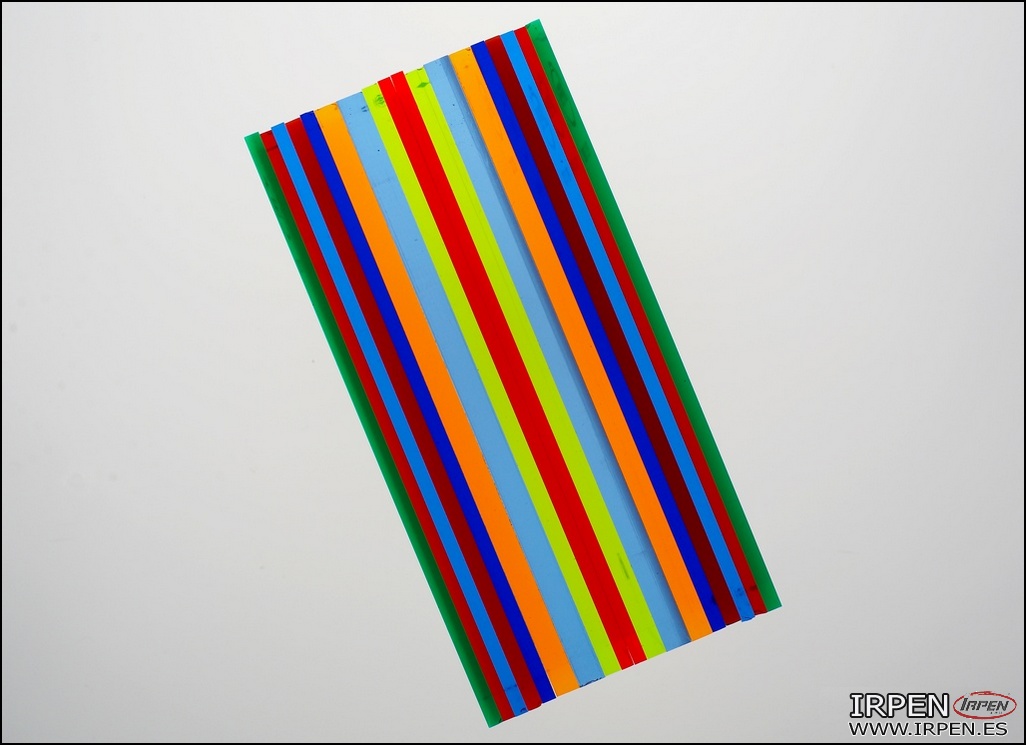

Metacrilato Colada / Extrusión

Dilatación térmica en materiales termoplásticos

La expansión y la contracción lineal afecta a todos los materiales, pero muy especialmente a los termoplásticos. Si el cuerpo es largo, su dilatación será especialmente perceptible en el sentido de la longitud: se habla entonces de su dilatación lineal. Por lo que es importante tener en cuenta a este fenómeno físico cuando nos encontremos en la fase de diseño de una instalación, pues la fluctuación de longitud, puede causarnos problemas importantes una vez instalado el material si no se han previsto estos movimientos.

Además, aunque la dilatación térmica sea de pequeña amplitud, la fuerza que desarrolla es considerable y obliga a tenerla en cuenta, con el objetivo de evitar posibles fisuraciones y/o rotura del material.

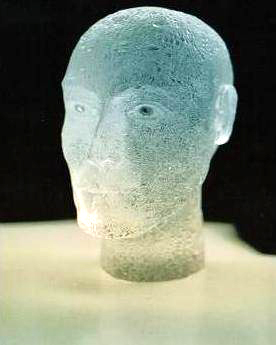

Las propiedades térmicas particulares de cada material afectan a su comportamiento dependiendo de la cantidad de calor o frío al que están expuestos. El coeficiente de dilatación describe una relación entre la temperatura de un cuerpo y su volumen. De forma general, cuando aumenta la temperatura de un objeto, sus partículas se agitan y comienzan a alejarse unas de otras, esto provoca que el objeto aumente sus dimensiones. En sentido contrario también pasa: cuando la temperatura baja, las partículas se acercan y disminuyen las dimensiones del objeto.

Consideraciones que facilitan la fluctuación de longitud

En instalaciones en que se usen termoplásticos como el policarbonato (ya sea celular o compacto) o metacrilato, y en las que se prevean saltos térmicos importantes a lo largo de la vida útil de la instalación, es importante tener en cuenta una serie de consideraciones, las cuales, nos permitirán adaptar el diseño a la segura expansión/contracción térmica:

- Dejar espacio libre para el movimiento térmico

Se ha de prever un espacio libre que permita la expansión térmica del material, en los puntos de unión con otros materiales. En materiales con piezas donde una dirección es predominante a la otra, esta será la dirección es la que el material sufrirá de cambios más significativos y es donde se darán los mayores movimientos.

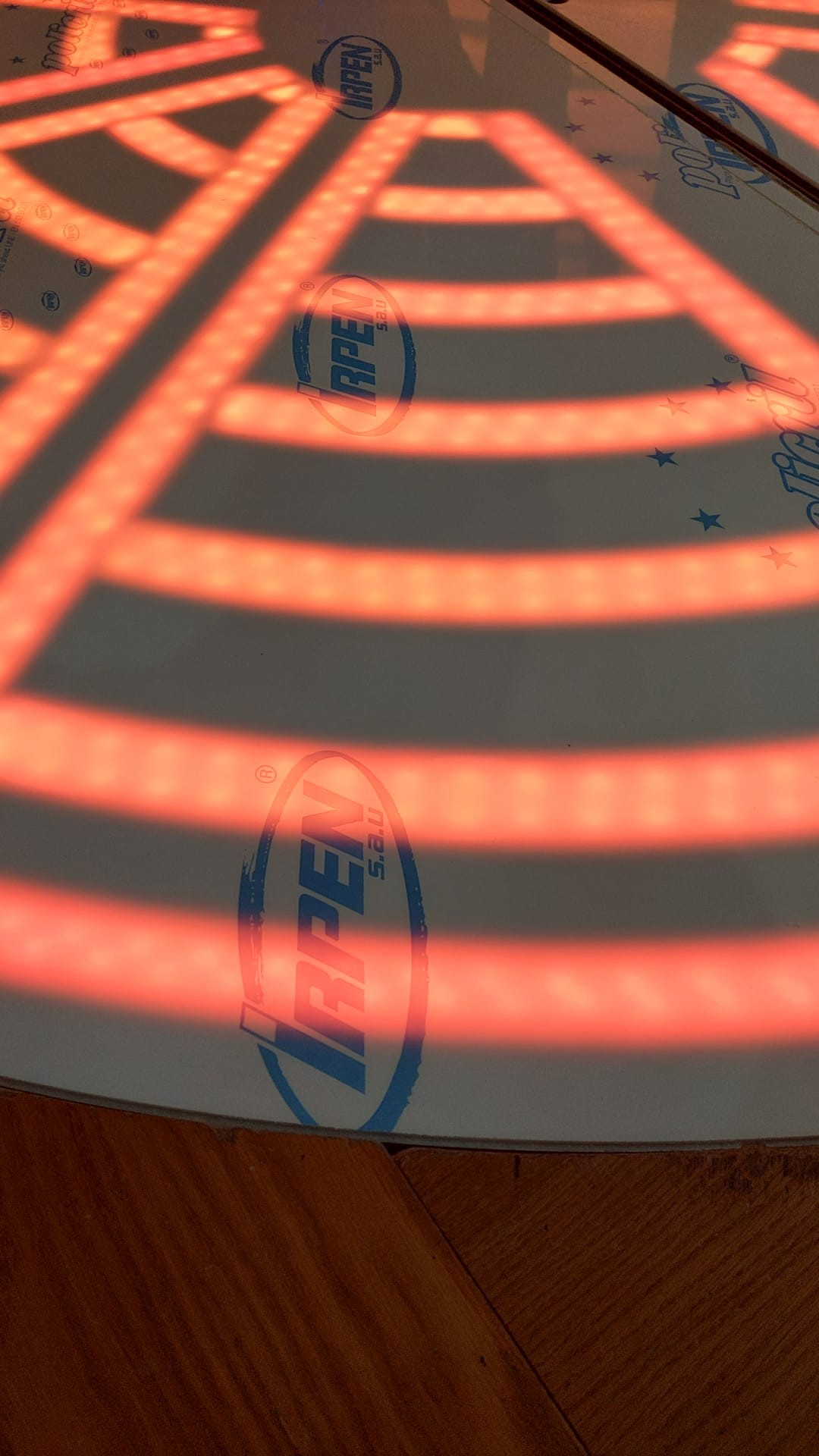

Un ejemplo sería el de instalaciones de cubierta en que se utiliza LC (policarbonato compacto corrugado), en este caso, en que las placas suelen ser bastante más largas que anchas la expansión/contracción más importante se dará en la dirección de la corrugación.

- Realizar orificios previamente y de mayor diámetro

Previamente a fijar la placa, realice orificios de mayor diámetro a la fijación mecánica a utilizar. Si se realizaran agujeros de mayor diámetro, se evitan tensiones y se garantiza mejor su durabilidad.

- Fijar sin apretar

Siempre que se usen fijaciones mecánicas es importante garantizar la correcta fijación de la placa, pero sin apretar. Puesto que, si el aprete es excesivo, podemos provocar tanto tensión como distorsión en la placa excesiva, lo que puede llegar a provocar fisuras o colapso del material.

- Compatibilidad química

Siempre que sean necesarias juntas, se recomiendan aquellas que sean compatibles químicamente con el termoplástico utilizado.

Las juntas de EPDM o de Neopreno son compatibles con el PC y el PMMA, además de caracterizarse por permitir el libre desplazamiento de la placa. En ambos casos son materiales que garantizan tanto la estanqueidad, en caso de que sea necesario, como la reducción de tensiones entorno al punto de fijación al aumentar la superficie de contacto

En el caso de usar juntas húmedas, como pueden ser las siliconas, siempre se ha de garantizar la compatibilidad química con el material a instalar. En el caso de usar PC, sólo se podrán usar siliconas de curado neutro o no ácido, y que estén especialmente recomendadas para su uso con policarbonatos.

En resumen, si se siguen las consideraciones anteriores, y se tienen en cuenta durante la fase de diseño y ejecución de la instalación, evitaremos un gran número de problemas provocados por las fluctuaciones dimensionales, como pueden ser:

- Aparición de deformaciones y/o ondulaciones no deseadas.

- Fisuraciones o rotura de las placas instaladas, en los peores casos.

Estos problemas, que por ejemplo en cubiertas suelen ser habituales, suelen acabar provocando problemas en la estanqueidad de la solución y el envejecimiento prematuro del cerramiento, lo que se resuelve con la sustitución parcial o total del material instalado.

.jpg)